Projektowanie maszyn przemysłowych to złożony proces, który wymaga uwzględnienia wielu czynników. Pierwszym krokiem jest zdefiniowanie celu maszyny oraz jej funkcji. W tym etapie inżynierowie muszą dokładnie określić, jakie zadania maszyna ma wykonywać i jakie wymagania musi spełniać. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice i modele. Warto zaznaczyć, że w tym momencie istotne jest również przeprowadzenie analizy rynku, aby zrozumieć potrzeby potencjalnych użytkowników. Kolejnym etapem jest projektowanie szczegółowe, które obejmuje dobór odpowiednich materiałów oraz technologii produkcji. Inżynierowie muszą także zadbać o ergonomię i bezpieczeństwo użytkowników. Po zakończeniu projektowania następuje faza prototypowania, gdzie powstaje pierwszy model maszyny. Prototyp jest testowany pod kątem wydajności i niezawodności, co pozwala na wprowadzenie ewentualnych poprawek przed rozpoczęciem masowej produkcji.

Jakie technologie są wykorzystywane w produkcji maszyn

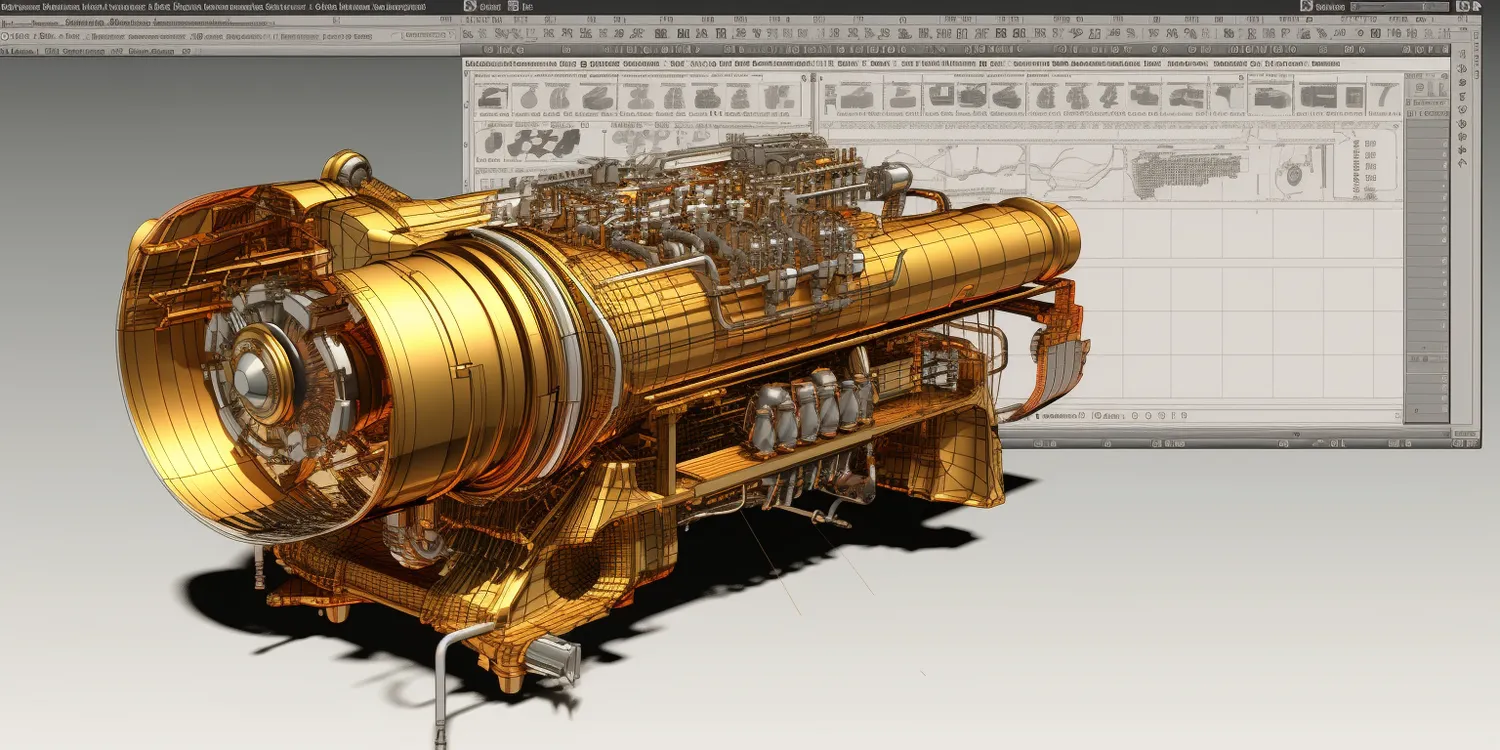

Produkcja maszyn przemysłowych opiera się na zaawansowanych technologiach, które umożliwiają efektywne i precyzyjne wytwarzanie komponentów. W ostatnich latach znaczną rolę odgrywa automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Roboty przemysłowe są coraz częściej wykorzystywane do montażu oraz obróbki materiałów, co przyspiesza cały proces produkcji. Dodatkowo technologie druku 3D zyskują na popularności, umożliwiając szybkie prototypowanie oraz produkcję skomplikowanych kształtów bez potrzeby stosowania tradycyjnych form. W obszarze obróbki metali stosuje się różnorodne metody, takie jak frezowanie, toczenie czy cięcie laserowe, które zapewniają wysoką precyzję wykonania elementów maszyn. Warto również wspomnieć o zastosowaniu systemów CAD/CAM, które wspierają projektowanie oraz planowanie procesu produkcji. Dzięki tym technologiom możliwe jest szybsze wprowadzanie innowacji oraz dostosowywanie produktów do zmieniających się potrzeb rynku.

Jakie są najważniejsze aspekty bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo w projektowaniu maszyn to jeden z kluczowych aspektów, który musi być brany pod uwagę na każdym etapie procesu. Inżynierowie muszą przestrzegać norm i standardów bezpieczeństwa, takich jak dyrektywy Unii Europejskiej dotyczące maszyn czy normy ISO. Ważnym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny. Na podstawie tej analizy można wdrożyć odpowiednie środki ochrony, takie jak osłony mechaniczne czy systemy awaryjnego zatrzymania maszyny. Ergonomia również odgrywa istotną rolę w projektowaniu maszyn; należy zadbać o to, aby obsługa urządzenia była komfortowa i nie powodowała nadmiernego obciążenia dla operatora. Warto również inwestować w szkolenia dla pracowników dotyczące bezpiecznego użytkowania maszyn oraz procedur awaryjnych. Regularne przeglądy techniczne oraz konserwacja sprzętu są niezbędne do zapewnienia jego sprawności i bezpieczeństwa użytkowania.

Jakie są trendy w projektowaniu nowoczesnych maszyn przemysłowych

W ostatnich latach obserwuje się dynamiczny rozwój trendów w projektowaniu nowoczesnych maszyn przemysłowych, które odpowiadają na zmieniające się potrzeby rynku oraz postęp technologiczny. Jednym z najważniejszych trendów jest integracja Internetu Rzeczy (IoT) w procesach produkcyjnych. Dzięki temu maszyny mogą komunikować się ze sobą oraz z systemami zarządzania produkcją, co pozwala na optymalizację procesów i zwiększenie efektywności operacyjnej. Kolejnym istotnym kierunkiem rozwoju jest automatyzacja i robotyzacja procesów, co prowadzi do zmniejszenia udziału pracy ludzkiej w rutynowych zadaniach oraz zwiększenia precyzji wykonania operacji. Zrównoważony rozwój staje się również kluczowym elementem projektowania nowych maszyn; inżynierowie starają się tworzyć urządzenia energooszczędne oraz wykorzystujące materiały przyjazne dla środowiska. Warto także zwrócić uwagę na rozwój sztucznej inteligencji, która może być wykorzystywana do analizy danych produkcyjnych oraz prognozowania awarii maszyn.

Jakie są kluczowe czynniki wpływające na efektywność produkcji maszyn

Efektywność produkcji maszyn przemysłowych jest determinowana przez szereg czynników, które mają bezpośredni wpływ na jakość i wydajność procesu wytwarzania. Przede wszystkim istotne jest odpowiednie planowanie produkcji, które uwzględnia zarówno dostępność surowców, jak i możliwości technologiczne zakładu. Właściwa organizacja pracy oraz harmonogramowanie zadań pozwala na minimalizację przestojów i maksymalizację wykorzystania zasobów. Kolejnym czynnikiem jest jakość materiałów używanych do produkcji; stosowanie wysokiej jakości komponentów przekłada się na trwałość i niezawodność finalnych produktów. Technologia produkcji również odgrywa kluczową rolę; nowoczesne maszyny i urządzenia umożliwiają szybsze i bardziej precyzyjne wytwarzanie elementów. Warto także zwrócić uwagę na kompetencje pracowników; dobrze przeszkolony personel potrafi efektywnie obsługiwać maszyny oraz reagować na ewentualne problemy. Regularne audyty procesów produkcyjnych oraz analiza wyników pozwalają na identyfikację obszarów wymagających poprawy, co przyczynia się do ciągłego doskonalenia efektywności produkcji.

Jakie są wyzwania związane z projektowaniem maszyn w XXI wieku

Projektowanie maszyn w XXI wieku wiąże się z wieloma wyzwaniami, które inżynierowie muszą stawić czoła, aby sprostać rosnącym wymaganiom rynku. Jednym z głównych wyzwań jest szybkie tempo zmian technologicznych; nowe rozwiązania pojawiają się niemal codziennie, co wymusza na projektantach ciągłe aktualizowanie swojej wiedzy oraz umiejętności. Dodatkowo, globalizacja rynku sprawia, że konkurencja staje się coraz bardziej zacięta, a klienci oczekują coraz lepszej jakości produktów w krótszym czasie. W związku z tym inżynierowie muszą być elastyczni i gotowi do szybkiego dostosowywania swoich projektów do zmieniających się potrzeb klientów. Kolejnym wyzwaniem jest zrównoważony rozwój; projektanci muszą uwzględniać aspekty ekologiczne w swoich pracach, co często wiąże się z dodatkowymi kosztami oraz koniecznością poszukiwania innowacyjnych rozwiązań. Również bezpieczeństwo użytkowników staje się priorytetem; projektanci muszą dbać o to, aby ich maszyny były nie tylko funkcjonalne, ale także bezpieczne w użytkowaniu.

Jakie są korzyści płynące z automatyzacji procesów produkcyjnych maszyn

Automatyzacja procesów produkcyjnych maszyn przynosi wiele korzyści zarówno dla producentów, jak i dla użytkowników końcowych. Przede wszystkim automatyzacja pozwala na zwiększenie wydajności produkcji; maszyny mogą pracować przez całą dobę bez przerw, co znacząco zwiększa tempo wytwarzania. Dodatkowo automatyzacja przyczynia się do poprawy jakości produktów; roboty i systemy automatyczne są mniej podatne na błędy ludzkie, co przekłada się na większą precyzję wykonania elementów maszyn. Koszty operacyjne również ulegają redukcji; chociaż początkowe inwestycje w technologie automatyzacji mogą być wysokie, to długofalowe oszczędności związane z mniejszym zużyciem energii oraz niższymi kosztami pracy szybko przynoszą zwrot z inwestycji. Automatyzacja wpływa także na bezpieczeństwo pracy; zmniejszenie liczby osób pracujących przy niebezpiecznych maszynach ogranicza ryzyko wypadków. Warto również zauważyć, że automatyzacja umożliwia łatwiejsze dostosowywanie linii produkcyjnych do zmieniających się potrzeb rynkowych; dzięki elastycznym systemom można szybko wprowadzać zmiany w produkcie lub procesie bez konieczności przeprowadzania skomplikowanych modyfikacji.

Jakie umiejętności są potrzebne do pracy w branży projektowania maszyn

Praca w branży projektowania maszyn wymaga szerokiego wachlarza umiejętności oraz kompetencji technicznych i interpersonalnych. Przede wszystkim inżynierowie muszą posiadać solidną wiedzę z zakresu mechaniki, elektroniki oraz materiałoznawstwa; znajomość tych dziedzin jest niezbędna do skutecznego projektowania i analizy maszyn. Umiejętność posługiwania się programami CAD/CAM jest równie ważna; nowoczesne oprogramowanie umożliwia tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyn przed ich fizycznym wytworzeniem. Dodatkowo inżynierowie powinni być zaznajomieni z zasadami ergonomii oraz bezpieczeństwa pracy, aby ich projekty były nie tylko funkcjonalne, ale także komfortowe i bezpieczne dla użytkowników. Umiejętności analityczne są niezbędne do przeprowadzania analiz ryzyka oraz oceny wydajności projektowanych rozwiązań. Warto również podkreślić znaczenie umiejętności miękkich; zdolność do pracy zespołowej oraz komunikacji jest kluczowa w środowisku interdyscyplinarnym, gdzie różne dziedziny współpracują ze sobą nad wspólnymi projektami.

Jakie są przyszłościowe kierunki rozwoju branży projektowania maszyn

Branża projektowania maszyn stoi przed wieloma przyszłościowymi kierunkami rozwoju, które mogą znacząco wpłynąć na sposób wytwarzania produktów oraz organizację procesów przemysłowych. Jednym z najważniejszych trendów jest dalsza automatyzacja i robotyzacja procesów produkcyjnych; rozwój sztucznej inteligencji pozwoli na jeszcze większe usprawnienie działań oraz optymalizację procesów w czasie rzeczywistym. Zastosowanie technologii IoT umożliwi zbieranie danych o pracy maszyn oraz ich analizę, co pozwoli na przewidywanie awarii i planowanie konserwacji jeszcze przed wystąpieniem problemu. Zrównoważony rozwój staje się kolejnym kluczowym kierunkiem; inżynierowie będą musieli coraz częściej uwzględniać aspekty ekologiczne w swoich projektach oraz dążyć do minimalizacji wpływu produkcji na środowisko naturalne. Warto również zwrócić uwagę na rozwój materiałów kompozytowych oraz nanotechnologii; nowe materiały mogą znacząco poprawić właściwości mechaniczne i chemiczne maszyn, co wpłynie na ich wydajność i trwałość.