Projektowanie maszyn montażowych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić efektywność i niezawodność w produkcji. Przede wszystkim, ważne jest zrozumienie specyfiki procesu montażu, który ma być wspierany przez zaprojektowaną maszynę. Należy zidentyfikować rodzaj elementów, które będą montowane, ich wymiary oraz materiały, z których są wykonane. To pozwala na dobór odpowiednich technologii i narzędzi do realizacji zadań montażowych. Kolejnym istotnym aspektem jest ergonomia stanowiska pracy, która wpływa na komfort operatorów oraz ich wydajność. Projektując maszyny montażowe, warto również zwrócić uwagę na automatyzację procesów, co może znacząco zwiększyć efektywność produkcji oraz zmniejszyć ryzyko błędów ludzkich.

Jakie technologie są wykorzystywane w projektowaniu maszyn montażowych

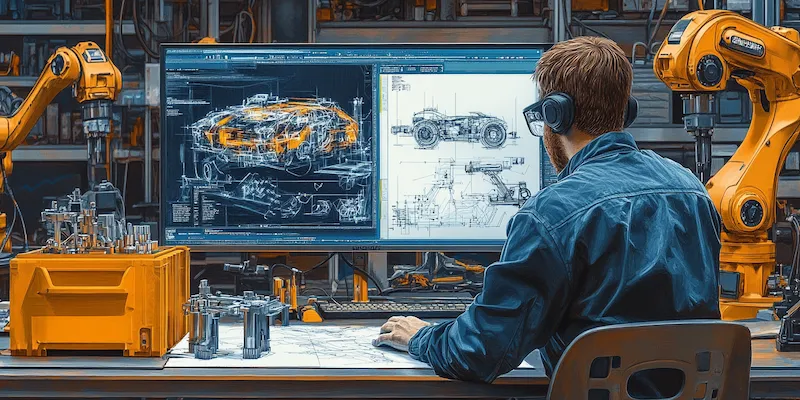

W projektowaniu maszyn montażowych wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie wydajności oraz precyzji procesów produkcyjnych. Jednym z kluczowych elementów są systemy CAD, które umożliwiają inżynierom tworzenie szczegółowych modeli 3D maszyn. Dzięki tym narzędziom możliwe jest symulowanie działania maszyny jeszcze przed jej fizycznym wyprodukowaniem, co pozwala na wykrycie potencjalnych problemów i ich rozwiązanie na etapie projektowania. W ostatnich latach coraz większą popularnością cieszą się technologie automatyzacji, takie jak roboty przemysłowe czy systemy wizyjne, które pozwalają na zwiększenie precyzji i szybkości montażu. Dodatkowo, wiele firm inwestuje w Internet Rzeczy (IoT), co umożliwia zbieranie danych w czasie rzeczywistym i optymalizację procesów produkcyjnych.

Jakie są najczęstsze wyzwania w projektowaniu maszyn montażowych

Projektowanie maszyn montażowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z najczęstszych problemów jest konieczność dostosowania maszyny do zmieniających się wymagań rynku oraz specyfiki produkcji. W miarę jak technologia się rozwija, a potrzeby klientów ewoluują, projektanci muszą być elastyczni i gotowi do wprowadzania zmian w swoich rozwiązaniach. Kolejnym wyzwaniem jest integracja różnych systemów i technologii w jedną spójną całość. Często maszyny montażowe muszą współpracować z innymi urządzeniami i systemami informatycznymi, co wymaga zaawansowanej wiedzy technicznej oraz umiejętności programistycznych. Ponadto, inżynierowie muszą zmagać się z ograniczeniami budżetowymi i czasowymi, co często prowadzi do kompromisów w zakresie jakości lub funkcjonalności projektowanych rozwiązań.

Jakie są korzyści płynące z dobrze zaprojektowanych maszyn montażowych

Dobrze zaprojektowane maszyny montażowe przynoszą szereg korzyści zarówno dla producentów, jak i dla samych pracowników. Przede wszystkim zwiększają one efektywność procesów produkcyjnych poprzez automatyzację rutynowych zadań oraz minimalizację błędów ludzkich. Dzięki temu przedsiębiorstwa mogą osiągnąć wyższą wydajność przy mniejszych kosztach operacyjnych. Kolejną istotną korzyścią jest poprawa jakości produktów końcowych. Precyzyjnie zaprojektowane maszyny są w stanie wykonywać skomplikowane operacje z dużą dokładnością, co przekłada się na mniejsze wskaźniki wadliwości i reklamacji ze strony klientów. Dodatkowo ergonomiczne stanowiska pracy wpływają pozytywnie na komfort pracowników oraz ich satysfakcję z wykonywanej pracy, co może prowadzić do niższej rotacji kadry i lepszej atmosfery w zakładzie.

Jakie są najważniejsze etapy procesu projektowania maszyn montażowych

Proces projektowania maszyn montażowych składa się z kilku kluczowych etapów, które są niezbędne do stworzenia efektywnego i funkcjonalnego rozwiązania. Pierwszym krokiem jest analiza wymagań klienta oraz specyfiki produkcji, co pozwala na zrozumienie, jakie funkcje powinna spełniać maszyna. Na tym etapie zbiera się informacje dotyczące rodzaju montowanych elementów, ich wymiarów oraz materiałów, co stanowi podstawę dla dalszych działań projektowych. Kolejnym krokiem jest opracowanie koncepcji maszyny, która obejmuje wstępne rysunki oraz modele 3D. W tym etapie inżynierowie mogą wykorzystać narzędzia CAD do wizualizacji projektu oraz symulacji jego działania. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, gdzie opracowywane są wszystkie elementy konstrukcyjne oraz systemy sterowania. Ważnym etapem jest również prototypowanie, które pozwala na przetestowanie maszyny w praktyce i wprowadzenie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie są trendy w projektowaniu maszyn montażowych na rynku

W ostatnich latach na rynku maszyn montażowych można zaobserwować wiele interesujących trendów, które mają na celu zwiększenie efektywności i elastyczności procesów produkcyjnych. Jednym z najważniejszych kierunków rozwoju jest automatyzacja, która obejmuje coraz szersze zastosowanie robotów przemysłowych oraz systemów współpracujących z ludźmi. Dzięki temu możliwe jest zwiększenie wydajności produkcji oraz redukcja kosztów pracy. Kolejnym istotnym trendem jest integracja technologii IoT, która pozwala na zbieranie danych w czasie rzeczywistym i ich analizę w celu optymalizacji procesów produkcyjnych. Dzięki temu przedsiębiorstwa mogą szybciej reagować na zmiany w popycie oraz dostosowywać swoje linie produkcyjne do aktualnych potrzeb rynku. Warto również zwrócić uwagę na rosnącą popularność rozwiązań opartych na sztucznej inteligencji, które umożliwiają przewidywanie awarii maszyn oraz automatyczne dostosowywanie parametrów pracy do warunków panujących w zakładzie.

Jakie umiejętności są niezbędne dla inżynierów projektujących maszyny montażowe

Inżynierowie zajmujący się projektowaniem maszyn montażowych muszą dysponować szerokim zakresem umiejętności technicznych oraz interpersonalnych, aby skutecznie realizować swoje zadania. Przede wszystkim kluczowa jest znajomość narzędzi CAD oraz umiejętność modelowania 3D, co pozwala na tworzenie precyzyjnych rysunków technicznych i prototypów maszyn. Wiedza z zakresu mechaniki, elektroniki oraz automatyki jest również niezbędna do projektowania skomplikowanych systemów sterowania oraz integracji różnych technologii. Umiejętność analizy danych i korzystania z programów do symulacji procesów produkcyjnych staje się coraz bardziej istotna w kontekście optymalizacji projektowanych rozwiązań. Równie ważne są umiejętności miękkie, takie jak komunikacja i praca zespołowa, ponieważ inżynierowie często współpracują z innymi specjalistami z różnych dziedzin, takich jak technologia materiałowa czy zarządzanie produkcją.

Jakie są przykłady zastosowania maszyn montażowych w różnych branżach

Maszyny montażowe znajdują zastosowanie w wielu branżach przemysłowych, a ich różnorodność sprawia, że mogą być dostosowane do specyficznych potrzeb każdej z nich. W przemyśle motoryzacyjnym maszyny te odgrywają kluczową rolę w procesie składania pojazdów, gdzie precyzyjne dopasowanie elementów jest niezwykle istotne dla bezpieczeństwa i jakości finalnego produktu. W branży elektronicznej maszyny montażowe służą do łączenia komponentów elektronicznych na płytkach drukowanych, co wymaga wysokiej precyzji i szybkości działania. W sektorze spożywczym maszyny te wykorzystywane są do pakowania produktów oraz montażu linii produkcyjnych, co pozwala na efektywne zarządzanie dużymi wolumenami towaru. W przemyśle farmaceutycznym maszyny montażowe są niezbędne do pakowania leków oraz ich etykietowania, co musi odbywać się zgodnie z rygorystycznymi normami jakościowymi i bezpieczeństwa.

Jakie są przyszłe kierunki rozwoju technologii maszyn montażowych

Przyszłość technologii maszyn montażowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi innowacyjnych rozwiązań technologicznych. Jednym z głównych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych poprzez zastosowanie zaawansowanych robotów przemysłowych oraz systemów współpracy człowiek-robot. Tego typu rozwiązania pozwolą na zwiększenie wydajności oraz elastyczności linii produkcyjnych, co będzie niezbędne w obliczu rosnącej konkurencji na rynku globalnym. Kolejnym ważnym trendem będzie integracja sztucznej inteligencji w procesach projektowania i produkcji maszyn montażowych. Dzięki AI możliwe będzie przewidywanie awarii sprzętu oraz optymalizacja parametrów pracy maszyn na podstawie analizy danych zbieranych w czasie rzeczywistym. Rozwój technologii IoT również wpłynie na sposób monitorowania i zarządzania procesami produkcyjnymi, umożliwiając lepszą kontrolę nad jakością produktów oraz szybsze reagowanie na zmiany popytu rynkowego.

Jakie są koszty związane z projektowaniem maszyn montażowych

Koszty związane z projektowaniem maszyn montażowych mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu czy zastosowane technologie. Na początku procesu należy uwzględnić wydatki związane z badaniami rynku oraz analizą wymagań klienta, które pozwalają określić specyfikacje techniczne maszyny. Następnie koszty związane z opracowaniem koncepcji oraz szczegółowego projektu mogą być znaczne ze względu na konieczność zatrudnienia specjalistycznych inżynierów oraz wykorzystania zaawansowanych narzędzi CAD. Po zakończeniu etapu projektowania należy uwzględnić także koszty prototypowania oraz testowania maszyny przed jej wdrożeniem do produkcji seryjnej. Koszt zakupu materiałów oraz komponentów również może znacząco wpłynąć na całkowity budżet projektu, zwłaszcza jeśli wymagane są specjalistyczne lub drogie elementy.