Opakowania farmaceutyczne odgrywają fundamentalną rolę w całym cyklu życia produktu leczniczego, począwszy od momentu jego produkcji, przez transport, aż po moment dotarcia do pacjenta. Nie są one jedynie zewnętrzną powłoką, ale integralnym elementem zapewniającym stabilność, ochronę i identyfikowalność preparatu. Odpowiednio zaprojektowane i wykonane opakowanie chroni substancję czynną przed szkodliwymi czynnikami zewnętrznymi, takimi jak światło, wilgoć, tlen czy zmiany temperatury, które mogłyby prowadzić do degradacji leku i utraty jego terapeutycznych właściwości. Ponadto, opakowanie farmaceutyczne jest nośnikiem kluczowych informacji dla użytkownika – zawiera dane dotyczące nazwy leku, dawkowania, składu, daty ważności, numeru serii oraz instrukcji użycia. Precyzyjne oznakowanie jest nie tylko wymogiem prawnym, ale przede wszystkim gwarancją bezpieczeństwa pacjenta, zapobiegając pomyłkom i zapewniając prawidłowe stosowanie medykamentów.

W dzisiejszym świecie farmaceutycznym, gdzie konkurencja jest ogromna, a świadomość konsumentów stale rośnie, opakowanie stanowi również ważny element strategii marketingowej. Estetyka, funkcjonalność i innowacyjność opakowania mogą wpływać na postrzeganie marki i decyzji zakupowe. Jednocześnie, ze względu na specyfikę branży, opakowania farmaceutyczne podlegają rygorystycznym normom i regulacjom prawnym, które mają na celu zapewnienie najwyższych standardów jakości i bezpieczeństwa. Spełnienie tych wymagań jest kluczowe dla producentów, aby ich produkty mogły trafić na rynek i być bezpiecznie stosowane przez pacjentów na całym świecie. Projektowanie opakowań farmaceutycznych to zatem złożony proces wymagający wiedzy z wielu dziedzin, od inżynierii materiałowej, przez technologię produkcji, aż po prawo farmaceutyczne i marketing.

Ważnym aspektem jest również zrównoważony rozwój i troska o środowisko naturalne. Producenci opakowań farmaceutycznych coraz częściej poszukują rozwiązań przyjaznych dla planety, takich jak materiały biodegradowalne, recyklingowalne czy zmniejszające ilość odpadów. Inwestuje się w innowacyjne technologie, które pozwalają na tworzenie opakowań o mniejszym śladzie węglowym, nie tracąc przy tym na ich kluczowych funkcjach ochronnych i informacyjnych. Wprowadzanie zmian w tym obszarze jest odpowiedzią na rosnące oczekiwania społeczne i regulacje prawne dotyczące ochrony środowiska, a także elementem budowania odpowiedzialnego wizerunku firmy farmaceutycznej.

Różnorodność materiałów używanych do produkcji opakowań leków

Wybór odpowiedniego materiału do produkcji opakowań farmaceutycznych jest decyzją o strategicznym znaczeniu, determinującą nie tylko ochronę produktu, ale także jego stabilność, bezpieczeństwo użytkowania oraz zgodność z przepisami. Każdy rodzaj materiału posiada unikalne właściwości, które sprawiają, że nadaje się do określonych zastosowań w branży farmaceutycznej. Szkło, ze względu na swoją obojętność chemiczną i doskonałą barierowość, jest preferowanym materiałem do przechowywania leków w postaci płynnej, takich jak roztwory do iniekcji, krople do oczu czy syropy. Jego przejrzystość pozwala na wizualną kontrolę jakości preparatu, a możliwość sterylizacji w wysokich temperaturach zapewnia dodatkowe bezpieczeństwo mikrobiologiczne. Jednakże, kruchość szkła stanowi jego główną wadę, wymagając szczególnej ostrożności podczas transportu i przechowywania.

Tworzywa sztuczne, takie jak polietylen (PE), polipropylen (PP), politereftalan etylenu (PET) czy poliwęglan (PC), dominują w produkcji opakowań farmaceutycznych ze względu na swoją wszechstronność, lekkość i odporność na stłuczenia. Różne rodzaje plastików oferują odmienne właściwości barierowe, co pozwala na dopasowanie opakowania do specyficznych wymagań przechowywanego leku. Na przykład, opakowania wykonane z polietylenu wysokiej gęstości (HDPE) są często stosowane do przechowywania tabletek i kapsułek ze względu na ich dobrą odporność na wilgoć. Z kolei PET, dzięki swojej przejrzystości i dobrej barierowości gazowej, jest popularnym wyborem dla butelek na płynne preparaty doustne. Ważne jest, aby tworzywa sztuczne używane w kontakcie z produktami farmaceutycznymi były dopuszczone do kontaktu z żywnością i lekami, wolne od szkodliwych substancji, które mogłyby migrować do produktu.

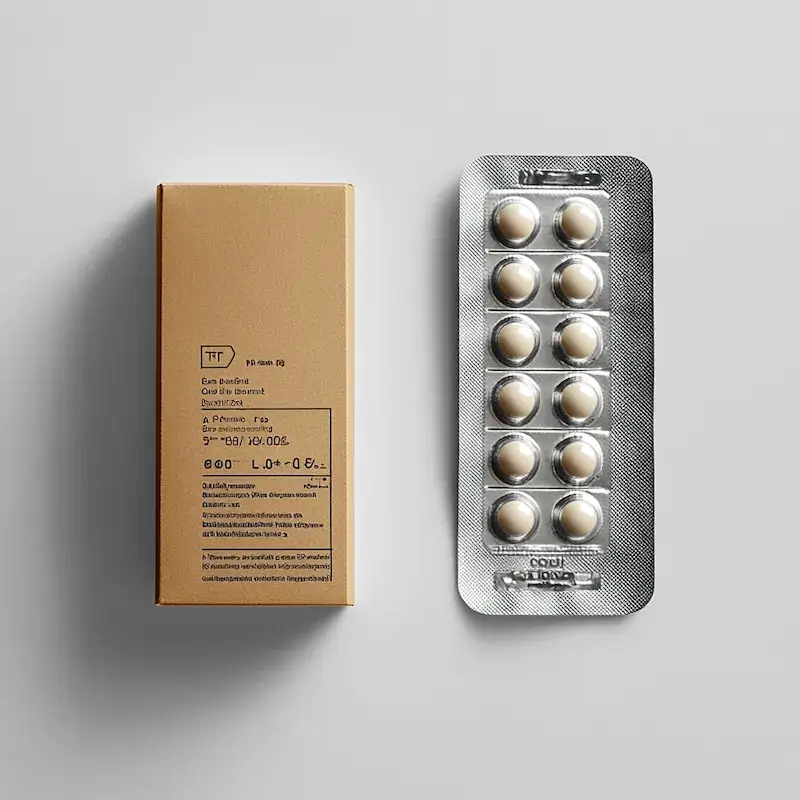

Metale, głównie w postaci aluminium, znajdują zastosowanie w produkcji blistrów, tubek czy saszetek. Aluminium zapewnia doskonałą barierowość przed wilgocią, tlenem i światłem, co jest kluczowe dla stabilności wielu leków, zwłaszcza tych wrażliwych na te czynniki. Blistry aluminiowe są powszechnie stosowane do pakowania tabletek i kapsułek, zapewniając ich indywidualne zabezpieczenie i ułatwiając dawkowanie. Tubki aluminiowe są idealne do przechowywania maści, kremów i żeli, chroniąc je przed utlenianiem i zanieczyszczeniem. Papier i tektura, często w połączeniu z innymi materiałami, służą do produkcji opakowań zewnętrznych, kartoników, ulotek czy torebek. Są to materiały ekologiczne, łatwe do zadrukowania i kształtowania, ale wymagają odpowiedniego zabezpieczenia przed wilgocią i uszkodzeniami mechanicznymi, często poprzez zastosowanie laminacji lub powłok ochronnych.

Wymagania dotyczące bezpieczeństwa i jakości opakowań leków

Proces certyfikacji opakowań farmaceutycznych obejmuje szereg badań laboratoryjnych, które oceniają m.in. odporność materiału na penetrację wilgoci, tlenu i światła, jego stabilność termiczną, a także jego zgodność z normami dotyczącymi kontaktu z żywnością i lekami. Szczególną uwagę zwraca się na materiały, które mają bezpośredni kontakt z produktem, takie jak wewnętrzne warstwy blistrów, korki do butelek czy zamknięcia fiolek. Testy migracji pozwalają na ilościowe określenie potencjalnych substancji, które mogą przenikać z opakowania do leku, a ich poziomy muszą mieścić się w dopuszczalnych limitach, aby zapewnić bezpieczeństwo terapii. Ponadto, opakowania muszą być odporne na uszkodzenia mechaniczne podczas transportu i obsługi, co zapobiega deformacjom, pęknięciom czy otwarciu opakowania, które mogłoby narazić lek na działanie czynników zewnętrznych.

Kolejnym istotnym aspektem jest zapewnienie integralności opakowania, czyli jego odporności na manipulacje i próby fałszowania. W tym celu stosuje się różnego rodzaju zabezpieczenia, takie jak plomby gwarancyjne, hologramy, zabezpieczenia przed otwarciem przez dzieci czy unikalne kody identyfikacyjne. Systemy śledzenia i identyfikacji produktów, znane jako OCP (Oprogramowanie do Kontroli Przewoźnika), odgrywają kluczową rolę w zapewnieniu autentyczności leków i zapobieganiu wprowadzaniu do obrotu podrabianych produktów. Oprogramowanie to umożliwia monitorowanie przepływu produktów w łańcuchu dostaw, od producenta do apteki, zapewniając przejrzystość i bezpieczeństwo dystrybucji. Właściwe oznakowanie, zawierające numer seryjny, datę ważności oraz inne niezbędne informacje, jest równie ważne dla bezpieczeństwa pacjenta, umożliwiając identyfikację produktu i kontrolę jego terminu przydatności do użycia.

Zastosowanie innowacyjnych rozwiązań w nowoczesnych opakowaniach farmaceutycznych

Dynamiczny rozwój technologii i rosnące oczekiwania pacjentów oraz regulacje prawne stymulują innowacje w dziedzinie opakowań farmaceutycznych. Producenci nieustannie poszukują rozwiązań, które nie tylko lepiej chronią leki, ale także zwiększają wygodę ich stosowania, ułatwiają identyfikację i poprawiają ogólne doświadczenia pacjenta z produktem. Jednym z kierunków rozwoju są opakowania inteligentne (smart packaging), które wyposażone są w czujniki lub wskaźniki informujące o stanie produktu lub warunkach jego przechowywania. Mogą one monitorować temperaturę, wilgotność, czas ekspozycji na światło, a nawet sygnalizować, czy opakowanie zostało otwarte. Taka technologia jest szczególnie cenna w przypadku leków wymagających ścisłego reżimu temperaturowego, jak np. szczepionki czy leki biologiczne, pozwalając na natychmiastową weryfikację ich jakości.

Kolejnym obszarem innowacji jest projektowanie opakowań przyjaznych dla pacjenta, zwłaszcza dla osób starszych, dzieci lub osób z ograniczeniami manualnymi. Obejmuje to stosowanie łatwiejszych do otwarcia zamknięć, ergonomicznych kształtów, czytelnijnych oznaczeń z wykorzystaniem kontrastowych kolorów i powiększonej czcionki, a także instrukcji użycia w formie graficznej. Rozwiązania takie jak opakowania z dozownikami, które ułatwiają odmierzenie właściwej dawki leku, czy blistry z mechanizmami ułatwiającymi wyciskanie tabletek, znacząco podnoszą komfort i bezpieczeństwo stosowania medykamentów. Wdrożenie takich udogodnień jest odpowiedzią na rosnącą potrzebę zapewnienia pacjentom jak największej samodzielności w procesie leczenia.

Zrównoważony rozwój jest kolejnym ważnym motorem napędowym innowacji. Producenci coraz częściej eksperymentują z materiałami biodegradowalnymi, pochodzącymi z recyklingu lub nadającymi się do ponownego przetworzenia. Poszukuje się alternatyw dla tradycyjnych tworzyw sztucznych, które mogą mieć negatywny wpływ na środowisko. Rozwiązania takie jak opakowania na bazie bioplastików, papierowe alternatywy dla folii czy systemy ponownego napełniania opakowań, choć wciąż na wczesnym etapie rozwoju w branży farmaceutycznej, stanowią obiecującą przyszłość. Innowacyjne technologie druku, pozwalające na umieszczanie na opakowaniach złożonych kodów 2D (np. Data Matrix), które zawierają zaszyfrowane informacje o produkcie i umożliwiają jego weryfikację w czasie rzeczywistym, również stanowią ważny element nowoczesnych opakowań, wspierając systemy śledzenia i przeciwdziałając fałszerstwom.

Wpływ opakowań farmaceutycznych na cały łańcuch dostaw leków

Opakowania farmaceutyczne odgrywają nieocenioną rolę w całym łańcuchu dostaw leków, wpływając na jego efektywność, bezpieczeństwo i przejrzystość. Od momentu opuszczenia linii produkcyjnej, przez magazynowanie, transport, dystrybucję aż po ostateczne przekazanie pacjentowi, opakowanie stanowi pierwszą linię obrony produktu przed czynnikami zewnętrznymi i potencjalnymi zagrożeniami. Odpowiednio zaprojektowane opakowania zbiorcze, takie jak kartony czy palety, zapewniają ochronę produktów podczas transportu, minimalizując ryzyko uszkodzeń mechanicznych, wibracji czy zmian temperatury. Wytrzymałe materiały i solidne konstrukcje opakowań zbiorczych są kluczowe dla utrzymania integralności produktów na każdym etapie logistycznym.

Systemy śledzenia i identyfikacji produktów, często zintegrowane z informacjami zawartymi na opakowaniu, są fundamentalne dla zapewnienia bezpieczeństwa i autentyczności leków. Unikalne numery seryjne, kody kreskowe czy kody 2D pozwalają na monitorowanie drogi każdego opakowania od producenta do odbiorcy. To z kolei umożliwia szybkie wykrywanie i wycofywanie z rynku produktów wadliwych lub podejrzanych o fałszerstwo, chroniąc w ten sposób pacjentów przed potencjalnie niebezpiecznymi medykamentami. Oprogramowanie do Kontroli Przewoźnika (OCP) odgrywa tu kluczową rolę, agregując dane z różnych punktów łańcucha dostaw i zapewniając kompleksowy obraz przepływu towarów.

Efektywność logistyczna jest również ściśle powiązana z projektem opakowań. Optymalizacja wymiarów i kształtu opakowań pozwala na maksymalne wykorzystanie przestrzeni ładunkowej w pojazdach transportowych i magazynach, co przekłada się na redukcję kosztów logistycznych i zmniejszenie śladu węglowego. Lekkie, ale wytrzymałe materiały opakowaniowe przyczyniają się do obniżenia masy transportowanych towarów, co jest korzystne zarówno z punktu widzenia ekonomicznego, jak i ekologicznego. Ponadto, opakowania powinny być łatwe w obsłudze dla personelu magazynowego i logistycznego, umożliwiając szybkie i sprawne pakowanie, rozpakowywanie oraz skanowanie kodów identyfikacyjnych. W kontekście globalizacji i coraz bardziej złożonych łańcuchów dostaw, standaryzacja opakowań i ich zgodność z międzynarodowymi przepisami transportowymi staje się kluczowa dla płynnego przepływu produktów farmaceutycznych przez granice państwowe.

„`