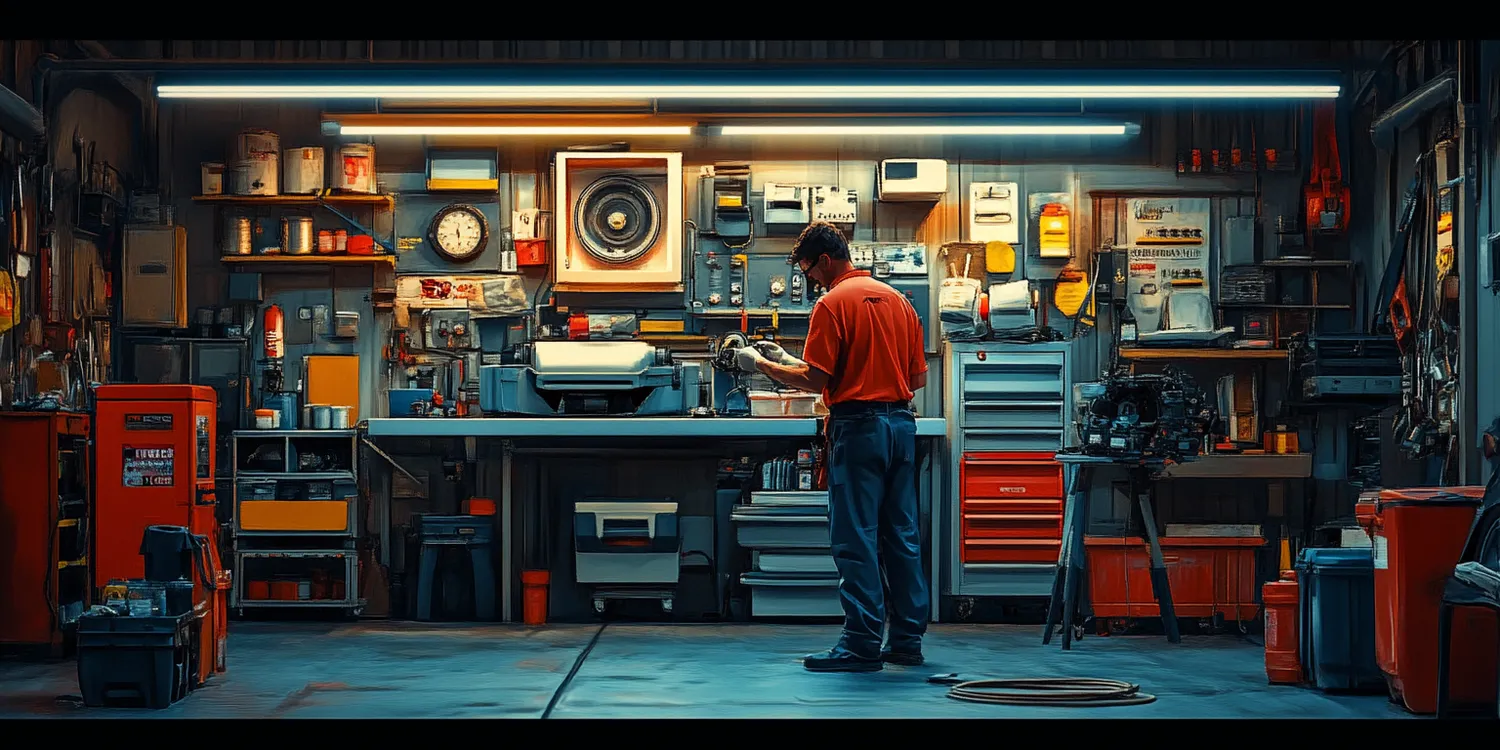

Kompresory to urządzenia mechaniczne, które służą do zwiększania ciśnienia gazów poprzez ich sprężanie. W praktyce oznacza to, że kompresory mogą być wykorzystywane w różnych branżach, od przemysłu po codzienne życie. Ich głównym zadaniem jest przekształcanie energii mechanicznej w energię sprężonego gazu, co pozwala na transportowanie go w zamkniętych układach. Kompresory znajdują zastosowanie w wielu dziedzinach, takich jak klimatyzacja, chłodnictwo, a także w systemach pneumatycznych, gdzie sprężone powietrze jest używane do napędzania narzędzi i maszyn. Warto zauważyć, że istnieje wiele rodzajów kompresorów, które różnią się zasadą działania oraz przeznaczeniem. Na przykład kompresory tłokowe są często stosowane w warsztatach samochodowych, podczas gdy kompresory śrubowe znajdują zastosowanie w przemyśle ciężkim.

Jakie są rodzaje kompresorów i ich działanie?

Wyróżniamy kilka podstawowych typów kompresorów, z których każdy ma swoje unikalne cechy i zastosowania. Kompresory tłokowe działają na zasadzie ruchu posuwisto-zwrotnego tłoka, który spręża powietrze w cylindrze. Ten typ kompresora jest popularny ze względu na swoją prostotę oraz niskie koszty eksploatacji. Innym rodzajem są kompresory śrubowe, które wykorzystują dwa wirniki do sprężania gazu. Te urządzenia charakteryzują się dużą wydajnością oraz cichą pracą, co czyni je idealnym rozwiązaniem dla przemysłu. Kompresory rotacyjne z kolei działają na zasadzie wirujących elementów, co pozwala na uzyskanie stałego ciśnienia powietrza. Warto również wspomnieć o kompresorach bezolejowych, które są szczególnie polecane w aplikacjach wymagających czystego powietrza, na przykład w medycynie czy kosmetyce.

Jakie są główne zalety korzystania z kompresorów?

Korzystanie z kompresorów niesie ze sobą wiele korzyści zarówno dla użytkowników indywidualnych, jak i dla firm przemysłowych. Przede wszystkim kompresory umożliwiają efektywne wykorzystanie energii poprzez sprężanie gazu, co pozwala na oszczędność kosztów związanych z energią elektryczną. Dzięki temu przedsiębiorstwa mogą znacząco obniżyć swoje wydatki operacyjne. Kolejną zaletą jest wszechstronność zastosowań – kompresory mogą być używane do napędzania narzędzi pneumatycznych, a także w systemach klimatyzacyjnych czy chłodniczych. Dodatkowo nowoczesne modele kompresorów są coraz bardziej energooszczędne oraz ciche, co wpływa na komfort pracy w otoczeniu przemysłowym. Warto również zwrócić uwagę na możliwość automatyzacji procesów związanych z użyciem kompresorów – wiele modeli jest wyposażonych w zaawansowane systemy sterowania, które umożliwiają monitorowanie i optymalizację pracy urządzenia.

Jak dbać o kompresory i zapewnić ich długowieczność?

Aby zapewnić długowieczność i niezawodność działania kompresorów, niezbędna jest ich regularna konserwacja oraz odpowiednia eksploatacja. Kluczowym elementem jest kontrola poziomu oleju w przypadku modeli olejowych oraz regularna wymiana filtrów powietrza i oleju. Zanieczyszczone filtry mogą prowadzić do spadku wydajności urządzenia oraz jego szybszego zużycia. Ważne jest także monitorowanie temperatury pracy kompresora – przegrzewanie się może prowadzić do uszkodzeń mechanicznych oraz skrócenia żywotności urządzenia. Należy również pamiętać o regularnym sprawdzaniu szczelności układów pneumatycznych oraz eliminowaniu ewentualnych wycieków powietrza. Warto inwestować w szkolenia dla pracowników obsługujących kompresory, aby byli świadomi zasad bezpieczeństwa oraz najlepszych praktyk dotyczących ich eksploatacji.

Jakie są najczęstsze problemy z kompresorami i jak je rozwiązywać?

Kompresory, jak każde urządzenia mechaniczne, mogą napotykać różne problemy w trakcie swojej eksploatacji. Jednym z najczęstszych problemów jest spadek ciśnienia, który może być spowodowany nieszczelnościami w układzie pneumatycznym lub zużyciem uszczelek. W takim przypadku ważne jest, aby regularnie kontrolować wszystkie połączenia oraz wymieniać uszczelki w razie potrzeby. Innym problemem może być nadmierny hałas podczas pracy kompresora, co często wskazuje na zużycie łożysk lub niewłaściwe smarowanie. Warto wtedy sprawdzić stan łożysk oraz poziom oleju, a w razie potrzeby dokonać ich wymiany. Kolejnym częstym kłopotem jest przegrzewanie się urządzenia, które może wynikać z zablokowania wentylacji lub zbyt dużego obciążenia. Aby temu zapobiec, należy regularnie czyścić filtry powietrza oraz monitorować obciążenie kompresora podczas pracy.

Jakie są koszty zakupu i eksploatacji kompresorów?

Koszty zakupu kompresora mogą znacznie się różnić w zależności od jego rodzaju, wydajności oraz zastosowania. Kompresory tłokowe są zazwyczaj tańsze w zakupie niż modele śrubowe czy rotacyjne, jednak ich wydajność może być ograniczona w porównaniu do bardziej zaawansowanych technologii. Koszt zakupu to tylko jedna strona medalu – równie ważne są koszty eksploatacji, które obejmują zużycie energii elektrycznej, konserwację oraz ewentualne naprawy. W przypadku kompresorów olejowych należy również uwzględnić koszty związane z zakupem oleju oraz filtrów. Warto zwrócić uwagę na efektywność energetyczną urządzenia, ponieważ nowoczesne kompresory charakteryzują się niższym zużyciem energii, co przekłada się na mniejsze rachunki za prąd. Dodatkowo warto inwestować w systemy monitorujące pracę kompresora, które pozwalają na optymalizację jego działania i minimalizację kosztów eksploatacyjnych.

Jakie innowacje technologiczne wpływają na rozwój kompresorów?

W ostatnich latach branża kompresorów doświadczyła wielu innowacji technologicznych, które znacząco wpłynęły na ich wydajność oraz funkcjonalność. Nowoczesne kompresory są coraz bardziej energooszczędne dzięki zastosowaniu zaawansowanych systemów sterowania oraz optymalizacji procesów sprężania. Technologia inwerterowa pozwala na dostosowanie prędkości obrotowej silnika do aktualnych potrzeb użytkownika, co prowadzi do znacznych oszczędności energii. Ponadto wiele nowoczesnych modeli jest wyposażonych w inteligentne systemy monitorujące, które umożliwiają zdalne zarządzanie pracą kompresora oraz diagnostykę jego stanu. Dzięki tym rozwiązaniom użytkownicy mogą szybko reagować na ewentualne problemy oraz optymalizować procesy produkcyjne. Innowacje dotyczą również materiałów używanych do produkcji kompresorów – lekkie i wytrzymałe materiały pozwalają na zmniejszenie masy urządzeń oraz zwiększenie ich trwałości. Warto także zwrócić uwagę na rozwój technologii bezolejowych, które stają się coraz bardziej popularne w aplikacjach wymagających czystego powietrza, takich jak przemysł spożywczy czy farmaceutyczny.

Jak wybrać odpowiedni kompresor do swoich potrzeb?

Wybór odpowiedniego kompresora zależy od wielu czynników związanych z jego przyszłym zastosowaniem oraz specyfiką pracy. Przede wszystkim należy określić wymagane ciśnienie robocze oraz wydajność powietrza, która będzie potrzebna do napędzania narzędzi pneumatycznych lub innych urządzeń. Ważnym aspektem jest także rodzaj sprężanego medium – jeśli konieczne jest uzyskanie czystego powietrza, warto rozważyć zakup modelu bezolejowego. Kolejnym krokiem jest zastanowienie się nad mobilnością urządzenia – jeśli planujemy korzystać z kompresora w różnych lokalizacjach, warto postawić na model przenośny o niewielkich wymiarach i wadze. Należy również zwrócić uwagę na poziom hałasu generowanego przez kompresor – dla użytku domowego lub w małych warsztatach cichsze modele będą bardziej komfortowe dla użytkowników.

Jakie są przyszłościowe kierunki rozwoju technologii kompresorów?

Przemysł kompresorowy stoi przed wieloma wyzwaniami związanymi z rosnącymi wymaganiami dotyczącymi efektywności energetycznej oraz ochrony środowiska. W przyszłości możemy spodziewać się dalszego rozwoju technologii sprężania gazu, która będzie jeszcze bardziej zoptymalizowana pod kątem zużycia energii i minimalizacji emisji szkodliwych substancji. Coraz większą rolę będą odgrywać technologie cyfrowe i automatyzacja procesów produkcyjnych – inteligentne systemy monitorujące będą umożliwiały nie tylko bieżące śledzenie wydajności urządzeń, ale także prognozowanie ewentualnych awarii i planowanie konserwacji. Również rozwój materiałów o wysokiej wytrzymałości i niskiej wadze przyczyni się do poprawy efektywności energetycznej i trwałości kompresorów. W miarę rosnącej świadomości ekologicznej społeczeństwa możemy spodziewać się wzrostu zainteresowania technologiami bezolejowymi i ekologicznymi rozwiązaniami w zakresie sprężania gazu.

Jakie są najważniejsze czynniki wpływające na wybór producenta kompresorów?

Wybór odpowiedniego producenta kompresorów jest kluczowy dla zapewnienia wysokiej jakości urządzeń oraz wsparcia posprzedażowego. Przede wszystkim warto zwrócić uwagę na renomę firmy na rynku oraz jej doświadczenie w branży. Producenci z długą historią i pozytywnymi opiniami klientów często oferują lepsze wsparcie techniczne oraz gwarancję jakości swoich produktów. Kolejnym istotnym czynnikiem są dostępne modele i ich różnorodność – dobry producent powinien mieć w ofercie szeroki asortyment kompresorów, aby móc dostosować się do różnych potrzeb klientów. Ważne jest również, aby firma oferowała kompleksowe usługi serwisowe oraz dostęp do części zamiennych, co pozwoli na szybką reakcję w przypadku awarii. Dodatkowo warto zwrócić uwagę na innowacyjność producenta – firmy inwestujące w badania i rozwój często oferują nowoczesne rozwiązania technologiczne, które mogą zwiększyć efektywność i niezawodność kompresorów.