Automatyzacja linii produkcyjnych przynosi wiele korzyści, które mają kluczowe znaczenie dla współczesnego przemysłu. Przede wszystkim, zwiększa wydajność produkcji, co pozwala na szybsze wytwarzanie produktów przy jednoczesnym zmniejszeniu kosztów operacyjnych. Dzięki zastosowaniu nowoczesnych technologii, takich jak robotyka czy sztuczna inteligencja, przedsiębiorstwa mogą zautomatyzować powtarzalne i czasochłonne procesy, co prowadzi do oszczędności czasu i zasobów. Kolejną istotną zaletą jest poprawa jakości produktów. Automatyzacja minimalizuje ryzyko błędów ludzkich, co przekłada się na większą precyzję i spójność w procesie produkcji. Dodatkowo, automatyzacja umożliwia lepsze monitorowanie i kontrolowanie procesów, co pozwala na szybką identyfikację problemów oraz ich natychmiastowe rozwiązanie. Warto również zauważyć, że wprowadzenie automatyzacji może przyczynić się do poprawy bezpieczeństwa pracy, eliminując niebezpieczne zadania wykonywane przez pracowników.

Jakie technologie są wykorzystywane w automatyzacji linii produkcyjnych

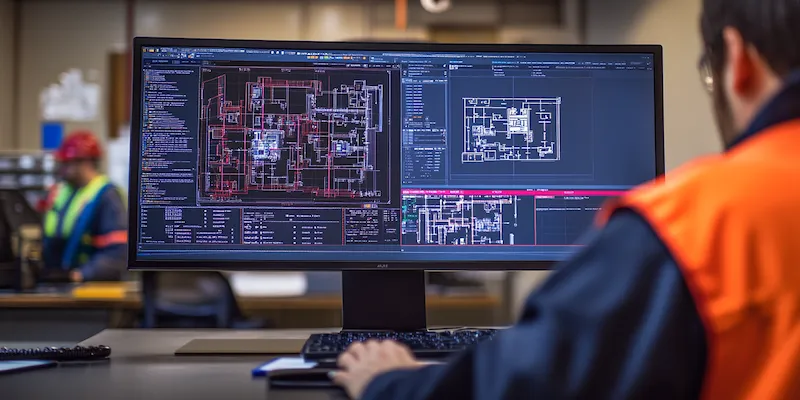

W automatyzacji linii produkcyjnych wykorzystuje się szereg nowoczesnych technologii, które znacząco poprawiają efektywność procesów wytwórczych. Jednym z kluczowych elementów są roboty przemysłowe, które wykonują różnorodne zadania, takie jak montaż, pakowanie czy paletyzacja. Roboty te charakteryzują się dużą precyzją oraz zdolnością do pracy w trudnych warunkach, co czyni je niezwykle wszechstronnymi narzędziami w produkcji. Inną istotną technologią są systemy automatyki przemysłowej, które umożliwiają zdalne sterowanie maszynami oraz monitorowanie ich pracy w czasie rzeczywistym. Dzięki temu menedżerowie mogą szybko reagować na wszelkie nieprawidłowości oraz optymalizować procesy produkcyjne. Warto także wspomnieć o sztucznej inteligencji i uczeniu maszynowym, które pozwalają na analizę danych z linii produkcyjnej oraz przewidywanie potencjalnych awarii czy potrzeb serwisowych. Systemy te mogą również dostosowywać parametry produkcji do zmieniających się warunków rynkowych lub wymagań klientów.

Jak wdrożyć automatyzację linii produkcyjnych w firmie

Wdrożenie automatyzacji linii produkcyjnych w firmie to proces wymagający starannego planowania oraz analizy potrzeb przedsiębiorstwa. Pierwszym krokiem jest ocena aktualnego stanu linii produkcyjnej oraz identyfikacja obszarów, które można zautomatyzować. Ważne jest również określenie celów automatyzacji, takich jak zwiększenie wydajności, redukcja kosztów czy poprawa jakości produktów. Następnie warto przeprowadzić badania rynku w celu wyboru odpowiednich technologii oraz dostawców sprzętu i oprogramowania. Po dokonaniu wyboru należy zaplanować harmonogram wdrożenia oraz szkolenia dla pracowników, aby zapewnić im odpowiednie umiejętności do obsługi nowych systemów. Kluczowym elementem jest także testowanie nowych rozwiązań przed ich pełnym wdrożeniem, aby upewnić się, że działają zgodnie z oczekiwaniami i spełniają założone cele. Po zakończeniu procesu wdrożenia warto regularnie monitorować efekty automatyzacji oraz wprowadzać ewentualne korekty w celu dalszej optymalizacji procesów produkcyjnych.

Jakie wyzwania wiążą się z automatyzacją linii produkcyjnych

Automatyzacja linii produkcyjnych niesie ze sobą szereg wyzwań, które przedsiębiorstwa muszą uwzględnić podczas planowania tego procesu. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem nowoczesnych technologii oraz ich integracją z istniejącymi systemami. Firmy często muszą podejmować decyzje dotyczące alokacji budżetu oraz oceny zwrotu z inwestycji w automatyzację. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych urządzeń i oprogramowania. Zmiany te mogą budzić obawy związane z utratą miejsc pracy lub koniecznością adaptacji do nowych warunków pracy. Dlatego ważne jest prowadzenie otwartej komunikacji wewnętrznej oraz oferowanie wsparcia pracownikom podczas tego procesu. Dodatkowo przedsiębiorstwa mogą napotkać trudności związane z integracją różnych systemów automatyki oraz zapewnieniem ich kompatybilności ze starszymi urządzeniami.

Jakie są przyszłe trendy w automatyzacji linii produkcyjnych

Przyszłość automatyzacji linii produkcyjnych zapowiada się niezwykle interesująco, z wieloma nowymi trendami, które mogą znacząco wpłynąć na sposób, w jaki przedsiębiorstwa prowadzą swoją działalność. Jednym z najważniejszych kierunków rozwoju jest dalsza integracja sztucznej inteligencji oraz uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom maszyny będą mogły uczyć się na podstawie zebranych danych, co pozwoli na optymalizację procesów oraz przewidywanie awarii. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwi połączenie różnych urządzeń i systemów w sieci, co zwiększy efektywność monitorowania i zarządzania liniami produkcyjnymi. Warto również zwrócić uwagę na rosnącą popularność elastycznych systemów produkcji, które pozwalają na szybką adaptację do zmieniających się potrzeb rynku oraz indywidualnych wymagań klientów. Automatyzacja będzie także coraz bardziej dostępna dla małych i średnich przedsiębiorstw dzięki rozwojowi technologii chmurowych oraz obniżeniu kosztów sprzętu.

Jakie są najlepsze praktyki w automatyzacji linii produkcyjnych

Wdrożenie automatyzacji linii produkcyjnych wymaga zastosowania najlepszych praktyk, które pomogą w osiągnięciu zamierzonych celów oraz maksymalizacji korzyści płynących z tego procesu. Przede wszystkim kluczowe jest dokładne zrozumienie potrzeb i oczekiwań przedsiębiorstwa oraz jego klientów. Należy przeprowadzić szczegółową analizę procesów produkcyjnych, aby zidentyfikować obszary, które można zautomatyzować, a także określić priorytety wdrożenia. Ważne jest również zaangażowanie pracowników w proces automatyzacji, ponieważ ich doświadczenie i wiedza mogą przyczynić się do lepszego dostosowania nowych rozwiązań do rzeczywistych warunków pracy. Szkolenia oraz wsparcie techniczne dla zespołu są niezbędne, aby pracownicy czuli się pewnie w obsłudze nowych technologii. Kolejną dobrą praktyką jest regularne monitorowanie wyników po wdrożeniu automatyzacji oraz analiza danych, co pozwala na bieżąco dostosowywać procesy i eliminować ewentualne problemy. Warto także inwestować w innowacje oraz rozwój technologii, aby nie pozostawać w tyle za konkurencją i stale podnosić standardy produkcji.

Jakie są przykłady firm korzystających z automatyzacji linii produkcyjnych

Wiele znanych firm na całym świecie skutecznie wdrożyło automatyzację linii produkcyjnych, co przyczyniło się do ich sukcesu i wzrostu konkurencyjności na rynku. Przykładem może być firma Tesla, która wykorzystuje zaawansowane technologie robotyczne do produkcji swoich samochodów elektrycznych. Dzięki automatyzacji Tesla osiągnęła wysoką wydajność produkcji oraz znaczną redukcję kosztów operacyjnych. Innym przykładem jest firma Amazon, która zainwestowała w automatyzację swoich centrów logistycznych poprzez zastosowanie robotów do pakowania i sortowania paczek. To rozwiązanie pozwoliło na znaczne przyspieszenie procesów magazynowych oraz poprawę jakości obsługi klienta. W branży spożywczej warto zwrócić uwagę na firmę Nestlé, która wdrożyła systemy automatyki przemysłowej w swoich zakładach produkcyjnych, co umożliwiło lepsze zarządzanie jakością produktów oraz optymalizację procesów produkcyjnych. Również firmy farmaceutyczne takie jak Pfizer czy Johnson & Johnson korzystają z automatyzacji linii produkcyjnych, aby zwiększyć efektywność wytwarzania leków oraz zapewnić zgodność z rygorystycznymi normami jakościowymi.

Jakie są koszty związane z automatyzacją linii produkcyjnych

Koszty związane z automatyzacją linii produkcyjnych mogą być znaczące i różnią się w zależności od wielu czynników, takich jak skala projektu, rodzaj technologii czy specyfika branży. Na początku należy uwzględnić wydatki na zakup sprzętu i oprogramowania, które mogą obejmować roboty przemysłowe, systemy sterowania czy czujniki IoT. Koszt ten często stanowi największą część budżetu przeznaczonego na automatyzację. Dodatkowo należy brać pod uwagę koszty instalacji oraz integracji nowych systemów z istniejącymi procesami produkcyjnymi. Warto również uwzględnić wydatki związane ze szkoleniem pracowników oraz ewentualnym wsparciem technicznym po wdrożeniu systemu. Choć początkowe inwestycje mogą być wysokie, wiele firm zauważa długoterminowe oszczędności związane z redukcją kosztów operacyjnych oraz zwiększoną wydajnością produkcji. Dlatego ważne jest przeprowadzenie analizy kosztów i korzyści przed podjęciem decyzji o wdrożeniu automatyzacji.

Jakie umiejętności są potrzebne do pracy w obszarze automatyzacji

Wraz z rosnącą popularnością automatyzacji linii produkcyjnych pojawia się potrzeba posiadania odpowiednich umiejętności przez pracowników zajmujących się tym obszarem. Kluczowe kompetencje obejmują znajomość technologii informacyjnej oraz umiejętność obsługi nowoczesnych systemów automatyki przemysłowej. Wiedza z zakresu programowania oraz inżynierii oprogramowania staje się coraz bardziej cenna, ponieważ wiele procesów wymaga dostosowywania oprogramowania do specyficznych potrzeb przedsiębiorstwa. Dodatkowo umiejętności analityczne są niezbędne do interpretacji danych generowanych przez systemy automatyki oraz podejmowania decyzji opartych na tych informacjach. Pracownicy powinni również posiadać zdolności interpersonalne i komunikacyjne, aby skutecznie współpracować w zespołach interdyscyplinarnych oraz przekazywać wiedzę innym członkom zespołu. Wreszcie elastyczność i gotowość do ciągłego uczenia się są kluczowe w dynamicznym środowisku technologicznym, gdzie nowe rozwiązania pojawiają się regularnie.

Jakie są różnice między pełną a częściową automatyzacją linii produkcyjnych

Automatyzacja linii produkcyjnych może przybierać różne formy – pełną lub częściową – a wybór odpowiedniego podejścia zależy od specyfiki danego przedsiębiorstwa oraz jego celów biznesowych. Pełna automatyzacja oznacza całkowite zastąpienie ludzkiej pracy maszynami i systemami komputerowymi we wszystkich aspektach procesu produkcji. Tego rodzaju rozwiązania często wymagają dużych inwestycji początkowych oraz skomplikowanej integracji różnych technologii, ale mogą przynieść znaczne oszczędności operacyjne i zwiększoną wydajność w dłuższym okresie czasu. Z drugiej strony częściowa automatyzacja polega na zastosowaniu technologii tylko w wybranych obszarach procesu produkcji, pozostawiając inne zadania do wykonania przez ludzi. To podejście może być bardziej elastyczne i mniej kosztowne na początku wdrożenia, ale może nie przynieść tak dużych korzyści jak pełna automatyzacja.