Robotyzacja przemysłu to zjawisko, które w ostatnich latach zyskuje na znaczeniu w różnych sektorach gospodarki. Wprowadzenie robotów do procesów produkcyjnych ma na celu zwiększenie efektywności, redukcję kosztów oraz poprawę jakości wyrobów. W wielu fabrykach roboty zastępują ludzi w wykonywaniu powtarzalnych i monotonnych zadań, co pozwala pracownikom skupić się na bardziej kreatywnych i wymagających umiejętności zadaniach. Dzięki automatyzacji możliwe jest także zwiększenie wydajności produkcji, co jest kluczowe w kontekście rosnącej konkurencji na rynku globalnym. Robotyzacja wpływa również na bezpieczeństwo pracy, ponieważ maszyny mogą przejąć niebezpieczne zadania, minimalizując ryzyko wypadków. Warto zauważyć, że rozwój technologii robotycznych przyczynia się do powstawania nowych miejsc pracy związanych z projektowaniem, programowaniem i serwisowaniem robotów.

Jakie są najważniejsze korzyści płynące z robotyzacji przemysłu

Korzyści płynące z robotyzacji przemysłu są wielorakie i dotyczą zarówno aspektów ekonomicznych, jak i społecznych. Przede wszystkim automatyzacja procesów produkcyjnych prowadzi do znacznego zwiększenia wydajności. Roboty mogą pracować przez całą dobę bez przerw, co pozwala na maksymalne wykorzystanie zasobów produkcyjnych. Dodatkowo, dzięki precyzyjnemu działaniu maszyn, jakość produktów ulega poprawie, co przekłada się na mniejsze straty materiałowe oraz mniejszą ilość reklamacji. Kolejną istotną korzyścią jest redukcja kosztów operacyjnych. Choć początkowa inwestycja w roboty może być wysoka, to długoterminowe oszczędności związane z obniżeniem kosztów pracy oraz zwiększeniem efektywności produkcji szybko przynoszą zwrot z inwestycji. Robotyzacja przyczynia się także do poprawy warunków pracy, eliminując niebezpieczne lub szkodliwe dla zdrowia zadania.

Jakie wyzwania niesie ze sobą robotyzacja przemysłu

Mimo licznych korzyści, robotyzacja przemysłu wiąże się również z pewnymi wyzwaniami, które przedsiębiorstwa muszą stawić czoła. Jednym z głównych problemów jest konieczność przeszkolenia pracowników w zakresie obsługi nowych technologii. Wiele osób obawia się utraty pracy na rzecz maszyn, co może prowadzić do oporu przed wdrażaniem innowacji. Dlatego ważne jest, aby firmy inwestowały w rozwój kompetencji swoich pracowników oraz tworzyły programy wsparcia dla tych, którzy mogą stracić zatrudnienie w wyniku automatyzacji. Kolejnym wyzwaniem jest wysoka kosztowność zakupu i wdrożenia nowoczesnych systemów robotycznych. Dla wielu małych i średnich przedsiębiorstw może to stanowić barierę w dostępie do technologii. Ponadto integracja robotów z istniejącymi procesami produkcyjnymi wymaga staranności i planowania, aby uniknąć zakłóceń w działalności firmy.

Jakie technologie są wykorzystywane w robotyzacji przemysłu

W ramach robotyzacji przemysłu wykorzystywane są różnorodne technologie, które mają na celu automatyzację procesów produkcyjnych oraz zwiększenie ich efektywności. Jednym z najpopularniejszych rozwiązań są roboty przemysłowe, które mogą wykonywać różnorodne zadania – od montażu po pakowanie produktów. W ostatnich latach coraz większą popularnością cieszą się również roboty współpracujące (cobots), które zostały zaprojektowane tak, aby mogły pracować obok ludzi bez konieczności stosowania dodatkowych zabezpieczeń. Kolejną istotną technologią są systemy sztucznej inteligencji oraz uczenia maszynowego, które pozwalają na optymalizację procesów produkcyjnych poprzez analizę danych oraz przewidywanie awarii maszyn. Internet rzeczy (IoT) również odgrywa kluczową rolę w robotyzacji przemysłu, umożliwiając zbieranie danych z urządzeń oraz ich analizę w czasie rzeczywistym.

Jak robotyzacja przemysłu wpływa na zatrudnienie w różnych sektorach

Robotyzacja przemysłu ma znaczący wpływ na zatrudnienie w różnych sektorach gospodarki. Wprowadzenie automatyzacji do procesów produkcyjnych prowadzi do zmiany charakterystyki miejsc pracy. Z jednej strony, wiele tradycyjnych ról związanych z wykonywaniem prostych, powtarzalnych zadań może zostać zredukowanych lub całkowicie wyeliminowanych. Pracownicy, którzy wcześniej zajmowali się tymi zadaniami, mogą stanąć przed wyzwaniem znalezienia nowego zatrudnienia, co może prowadzić do obaw o przyszłość zawodową. Z drugiej strony, rozwój technologii robotycznych stwarza nowe możliwości zatrudnienia w obszarach związanych z projektowaniem, programowaniem oraz serwisowaniem robotów. W miarę jak przedsiębiorstwa wdrażają nowoczesne rozwiązania, rośnie zapotrzebowanie na specjalistów posiadających umiejętności techniczne oraz wiedzę z zakresu automatyzacji. Ważne jest, aby systemy edukacyjne i zawodowe dostosowały się do tych zmian, oferując kursy i programy szkoleniowe, które przygotują pracowników do pracy w zautomatyzowanym środowisku.

Jakie są przykłady zastosowania robotyzacji w różnych branżach

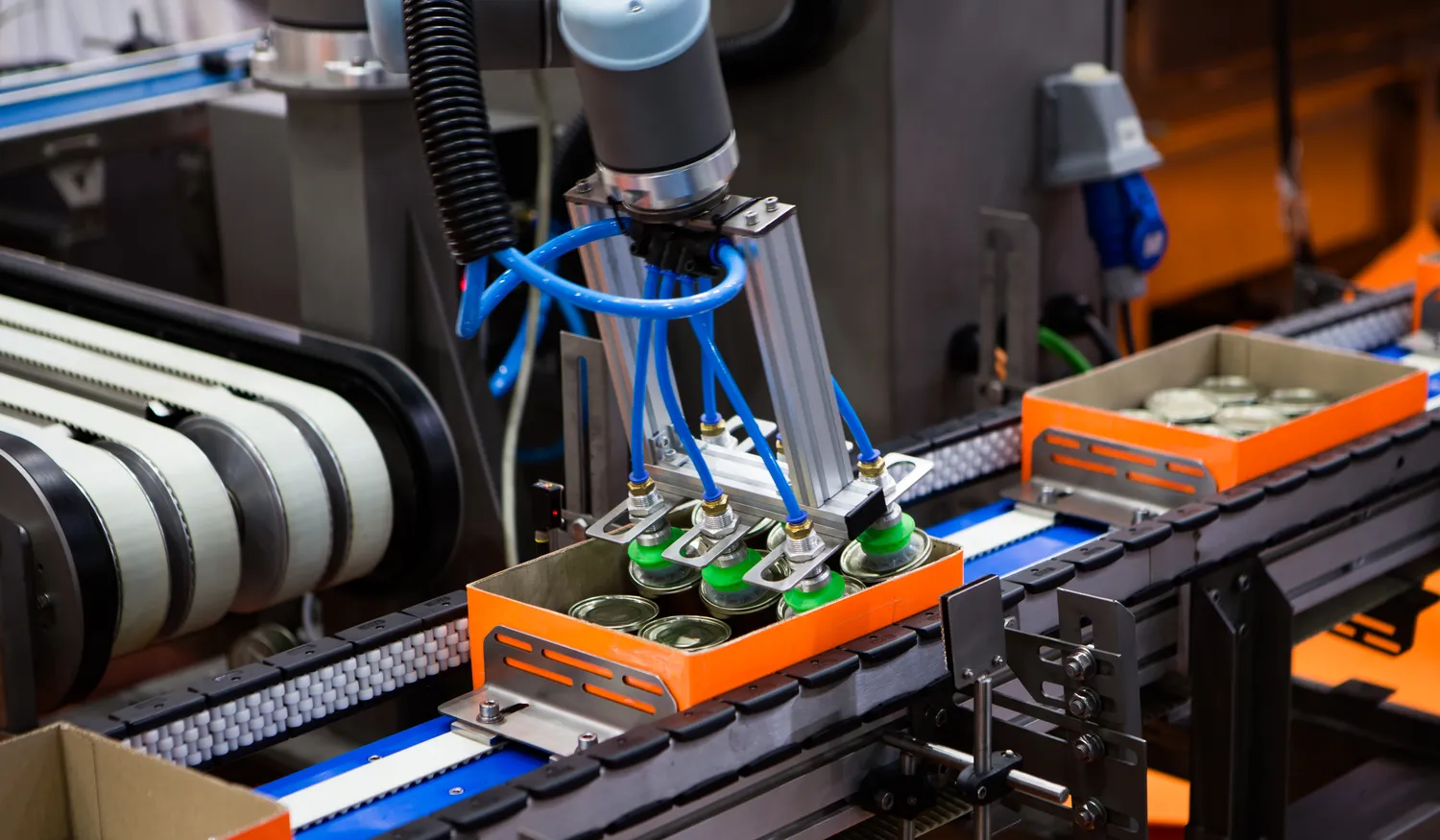

Robotyzacja przemysłu znajduje zastosowanie w wielu branżach, a jej przykłady można znaleźć zarówno w sektorze produkcyjnym, jak i usługowym. W przemyśle motoryzacyjnym roboty odgrywają kluczową rolę w montażu pojazdów, gdzie wykonują precyzyjne zadania takie jak spawanie czy malowanie. Dzięki automatyzacji procesów produkcyjnych możliwe jest zwiększenie wydajności oraz poprawa jakości finalnych produktów. W branży elektronicznej roboty są wykorzystywane do montażu skomplikowanych układów elektronicznych, co pozwala na osiągnięcie wysokiej precyzji i minimalizację błędów. W sektorze spożywczym roboty zajmują się pakowaniem produktów oraz kontrolą jakości, co przyczynia się do zwiększenia efektywności procesów produkcyjnych. W ostatnich latach coraz częściej można spotkać zastosowanie robotyzacji także w logistyce, gdzie autonomiczne pojazdy transportowe oraz systemy magazynowe automatyzują procesy przechowywania i dystrybucji towarów.

Jakie są przyszłe trendy w dziedzinie robotyzacji przemysłu

Przyszłość robotyzacji przemysłu zapowiada się niezwykle interesująco, a wiele trendów wskazuje na dalszy rozwój technologii automatyzacyjnych. Jednym z kluczowych kierunków rozwoju jest integracja sztucznej inteligencji z systemami robotycznymi. Dzięki temu maszyny będą mogły uczyć się na podstawie danych oraz dostosowywać swoje działania do zmieniających się warunków produkcji. Kolejnym istotnym trendem jest rozwój robotów współpracujących (cobotów), które będą coraz bardziej powszechne w środowiskach pracy obok ludzi. Coboty mają na celu wspieranie pracowników w ich codziennych zadaniach, co pozwoli na efektywniejsze wykorzystanie zasobów ludzkich i maszynowych. Również Internet rzeczy (IoT) będzie odgrywał kluczową rolę w przyszłości robotyzacji, umożliwiając lepszą komunikację między urządzeniami oraz zbieranie danych w czasie rzeczywistym. W miarę jak technologia będzie się rozwijać, możemy spodziewać się także większej personalizacji rozwiązań automatyzacyjnych oraz ich dostosowania do specyficznych potrzeb różnych branż.

Jakie są koszty wdrożenia robotyzacji przemysłu

Koszty wdrożenia robotyzacji przemysłu mogą być znaczące i różnią się w zależności od wielu czynników, takich jak skala produkcji czy rodzaj stosowanych technologii. Początkowe inwestycje związane z zakupem robotów oraz ich integracją z istniejącymi procesami produkcyjnymi mogą być wysokie, co stanowi barierę dla wielu małych i średnich przedsiębiorstw. Dodatkowo należy uwzględnić koszty szkolenia pracowników oraz utrzymania systemów automatyzacyjnych. Jednakże warto zauważyć, że długoterminowe oszczędności wynikające z zwiększonej wydajności oraz redukcji kosztów operacyjnych mogą znacznie przewyższać początkowe wydatki. Przedsiębiorstwa powinny dokładnie analizować swoje potrzeby oraz możliwości finansowe przed podjęciem decyzji o wdrożeniu robotyzacji.

Jakie są najlepsze praktyki przy wdrażaniu robotyzacji przemysłu

Wdrażanie robotyzacji przemysłu wymaga staranności oraz przemyślanej strategii, aby maksymalizować korzyści płynące z automatyzacji procesów produkcyjnych. Jedną z najlepszych praktyk jest przeprowadzenie szczegółowej analizy potrzeb przedsiębiorstwa oraz identyfikacja obszarów, które mogą skorzystać na automatyzacji. Ważne jest także zaangażowanie pracowników w proces wdrażania nowych technologii – ich doświadczenie i wiedza mogą okazać się nieocenione przy dostosowywaniu systemów do specyfiki firmy. Kolejnym krokiem jest wybór odpowiednich technologii oraz dostawców sprzętu, którzy będą w stanie zapewnić wsparcie techniczne oraz szkolenia dla pracowników. Należy również pamiętać o ciągłym monitorowaniu efektywności wdrożonych rozwiązań oraz ich optymalizacji na bieżąco w odpowiedzi na zmieniające się warunki rynkowe czy potrzeby klientów.

Jakie są najczęstsze mity dotyczące robotyzacji przemysłu

Wokół tematu robotyzacji przemysłu krąży wiele mitów i nieporozumień, które mogą wpływać na postrzeganie tej technologii przez przedsiębiorców oraz pracowników. Jednym z najczęściej powtarzanych mitów jest przekonanie, że automatyzacja prowadzi do masowego zwolnienia pracowników i utraty miejsc pracy. Choć rzeczywiście niektóre stanowiska mogą zostać zastąpione przez maszyny, to równocześnie pojawiają się nowe możliwości zatrudnienia związane z obsługą i konserwacją robotów. Innym mitem jest przekonanie o wysokich kosztach wdrożenia robotyzacji – choć początkowe inwestycje mogą być znaczne, długoterminowe oszczędności często przewyższają te wydatki. Kolejnym błędnym przekonaniem jest myślenie o robotach jako o rozwiązaniach uniwersalnych – każda firma ma swoje unikalne potrzeby i wymagania, dlatego ważne jest dostosowanie technologii do specyfiki działalności przedsiębiorstwa.