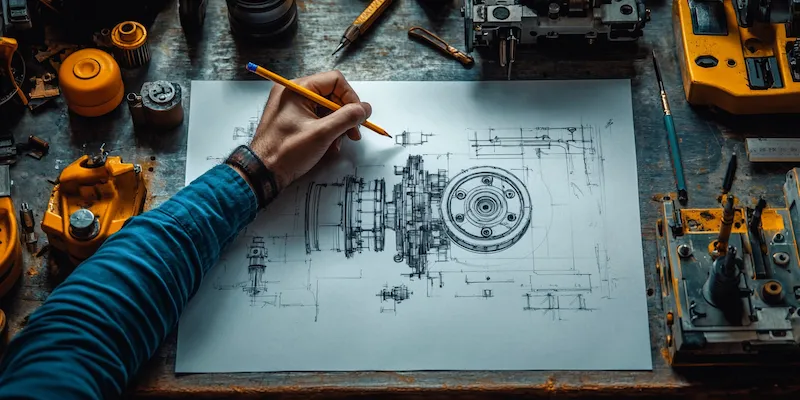

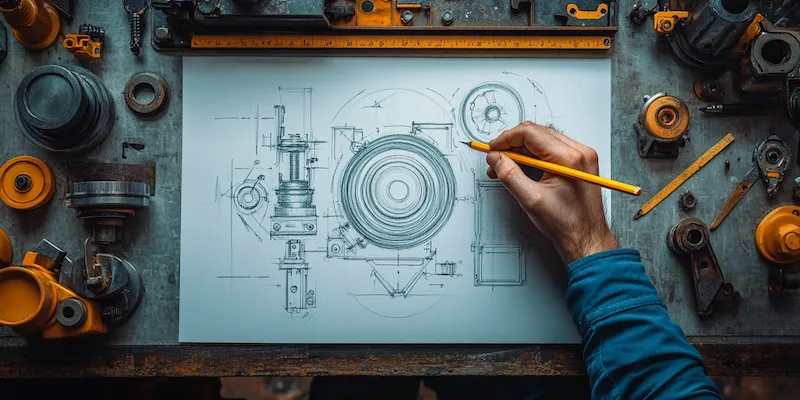

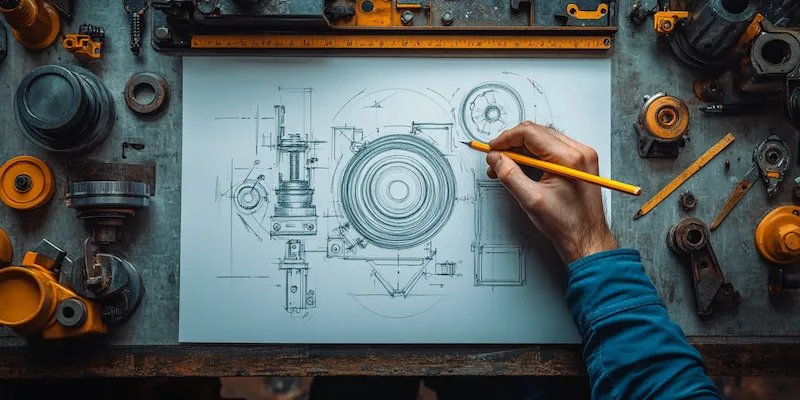

Budowa maszyn CNC, czyli komputerowo sterowanych narzędzi, opiera się na kilku kluczowych elementach, które współpracują ze sobą, aby zapewnić precyzyjne i efektywne wykonywanie operacji obróbczych. Na początku warto zwrócić uwagę na ramę maszyny, która stanowi jej podstawę i zapewnia stabilność. Wykonana jest zazwyczaj z materiałów o wysokiej sztywności, takich jak stal lub aluminium, co pozwala na minimalizację drgań podczas pracy. Kolejnym istotnym elementem jest system napędowy, który może być realizowany za pomocą silników krokowych lub serwonapędów. Te napędy odpowiadają za ruch poszczególnych osi maszyny, co jest kluczowe dla precyzyjnego odwzorowania zaprogramowanych trajektorii. Ważnym komponentem jest także układ sterujący, który interpretuje dane z programu CAD/CAM i przekształca je w sygnały sterujące dla napędów. Oprócz tego, maszyny CNC wyposażone są w narzędzia skrawające, które mogą być wymienne w zależności od rodzaju obrabianego materiału oraz pożądanej operacji.

Jakie materiały są najczęściej obrabiane przez maszyny CNC

Maszyny CNC znajdują zastosowanie w obróbce szerokiego spektrum materiałów, co czyni je niezwykle wszechstronnymi narzędziami w przemyśle. Najczęściej obrabiane materiały to metale, takie jak stal nierdzewna, aluminium czy miedź. Stal nierdzewna jest szczególnie popularna ze względu na swoją odporność na korozję i wysoką wytrzymałość mechaniczną, co sprawia, że jest idealnym wyborem do produkcji części maszyn oraz elementów konstrukcyjnych. Aluminium z kolei charakteryzuje się niską wagą oraz dobrą przewodnością cieplną i elektryczną, co czyni je atrakcyjnym materiałem w branży lotniczej oraz motoryzacyjnej. Oprócz metali, maszyny CNC skutecznie obrabiają również tworzywa sztuczne takie jak PVC czy nylon, które znajdują zastosowanie w produkcji elementów do urządzeń elektronicznych czy mebli. Drewno to kolejny materiał często obrabiany przez maszyny CNC, zwłaszcza w stolarstwie i produkcji mebli. Dzięki możliwości precyzyjnego cięcia i frezowania drewna można uzyskać skomplikowane kształty oraz detale dekoracyjne.

Jakie są zalety korzystania z maszyn CNC w produkcji

Korzystanie z maszyn CNC w procesie produkcji niesie ze sobą szereg istotnych korzyści, które przyczyniają się do zwiększenia efektywności oraz jakości wyrobów. Przede wszystkim maszyny te oferują niezwykłą precyzję obróbcza, co pozwala na uzyskiwanie detali o bardzo małych tolerancjach wymiarowych. Dzięki temu możliwe jest wytwarzanie skomplikowanych kształtów oraz elementów o dużej dokładności, co jest kluczowe w wielu branżach przemysłowych. Kolejną zaletą jest automatyzacja procesów produkcyjnych, która znacząco redukuje czas potrzebny na wykonanie danej operacji. Operatorzy mogą programować maszyny do pracy w trybie ciągłym, co zwiększa wydajność produkcji i pozwala na realizację większej liczby zamówień w krótszym czasie. Maszyny CNC są również elastyczne – zmiana programu obróbczy zajmuje niewiele czasu i nie wymaga skomplikowanych przestawień mechanicznych. To sprawia, że są idealnym rozwiązaniem zarówno dla małych serii produkcyjnych, jak i dla dużych linii montażowych.

Jakie są najnowsze trendy w budowie maszyn CNC

W ostatnich latach budowa maszyn CNC ewoluuje pod wpływem nowoczesnych technologii oraz rosnących potrzeb przemysłu. Jednym z najważniejszych trendów jest integracja sztucznej inteligencji oraz uczenia maszynowego w procesach obróbczych. Dzięki tym technologiom maszyny mogą samodzielnie analizować dane dotyczące wydajności oraz jakości produkcji, co pozwala na bieżąco optymalizować parametry pracy i eliminować błędy. Ponadto rozwija się koncepcja Internetu Rzeczy (IoT), która umożliwia zdalne monitorowanie stanu maszyn oraz ich diagnostykę w czasie rzeczywistym. To znacząco poprawia efektywność zarządzania parkiem maszynowym oraz umożliwia szybsze reagowanie na ewentualne awarie. Warto również zauważyć rosnącą popularność technologii druku 3D jako uzupełnienia tradycyjnych metod obróbczych stosowanych w maszynach CNC. Druk 3D pozwala na szybkie prototypowanie oraz produkcję złożonych geometrii bez konieczności stosowania skomplikowanych narzędzi skrawających.

Jakie są różnice między maszynami CNC a tradycyjnymi metodami obróbczy

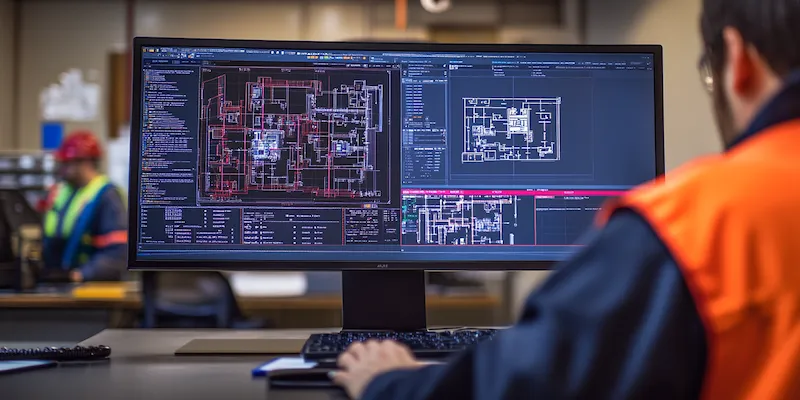

Maszyny CNC w porównaniu do tradycyjnych metod obróbczych oferują szereg znaczących różnic, które wpływają na efektywność i jakość produkcji. Przede wszystkim, maszyny CNC charakteryzują się automatyzacją procesów, co pozwala na zminimalizowanie udziału ludzkiego w obróbce. W tradycyjnych metodach, takich jak frezowanie czy toczenie, operator musi ręcznie kontrolować narzędzie skrawające oraz ustawiać parametry obróbcze, co może prowadzić do błędów i niejednorodności w produkcie końcowym. W przypadku maszyn CNC, programowanie odbywa się za pomocą oprogramowania CAD/CAM, co umożliwia precyzyjne odwzorowanie zamierzonych kształtów oraz tolerancji. Kolejną istotną różnicą jest czas realizacji zleceń – maszyny CNC mogą pracować w trybie ciągłym, co znacząco przyspiesza proces produkcji. Dodatkowo, dzięki możliwości łatwej zmiany programów, maszyny te są bardziej elastyczne i mogą szybko dostosować się do zmieniających się potrzeb rynku. Warto również zwrócić uwagę na jakość obrabianych powierzchni – maszyny CNC zapewniają znacznie lepszą jakość wykończenia niż tradycyjne metody, co wpływa na mniejsze koszty związane z dalszą obróbką i poprawkami.

Jakie są najczęstsze zastosowania maszyn CNC w przemyśle

Maszyny CNC znajdują szerokie zastosowanie w różnych dziedzinach przemysłu, co czyni je niezwykle wszechstronnymi narzędziami produkcyjnymi. W przemyśle motoryzacyjnym są wykorzystywane do produkcji precyzyjnych komponentów silników, skrzyń biegów oraz elementów zawieszenia. Dzięki dużej dokładności obróbczej możliwe jest wytwarzanie części o skomplikowanych kształtach, które spełniają rygorystyczne normy jakościowe. W branży lotniczej maszyny CNC odgrywają kluczową rolę w produkcji elementów konstrukcyjnych samolotów oraz ich podzespołów. Precyzyjna obróbka materiałów kompozytowych oraz metali lekkich jest niezbędna dla zapewnienia bezpieczeństwa oraz wydajności lotu. W sektorze elektronicznym maszyny CNC służą do produkcji płytek drukowanych oraz obudów urządzeń elektronicznych, gdzie wymagana jest wysoka powtarzalność i dokładność. Również w przemyśle meblarskim maszyny CNC znajdują zastosowanie w produkcji skomplikowanych wzorów oraz detali dekoracyjnych. Dzięki możliwości szybkiej zmiany narzędzi i programów można łatwo dostosować procesy produkcyjne do indywidualnych potrzeb klientów.

Jakie umiejętności są potrzebne do obsługi maszyn CNC

Obsługa maszyn CNC wymaga od operatora posiadania szeregu umiejętności technicznych oraz wiedzy z zakresu inżynierii mechanicznej i technologii obróbczej. Przede wszystkim istotna jest znajomość oprogramowania CAD/CAM, które służy do projektowania modeli 3D oraz generowania kodu G – języka programowania używanego przez maszyny CNC do wykonywania operacji obróbczych. Operator powinien być również zaznajomiony z zasadami działania samej maszyny oraz jej komponentów, aby móc skutecznie diagnozować ewentualne problemy techniczne. Umiejętność czytania rysunków technicznych jest kluczowa dla prawidłowego interpretowania specyfikacji dotyczących wymiarów i tolerancji obrabianych elementów. Dodatkowo operator musi posiadać wiedzę na temat różnych rodzajów materiałów oraz narzędzi skrawających, aby móc dobrać odpowiednie parametry obróbcze do konkretnego zadania. Ważnym aspektem jest także umiejętność pracy w zespole oraz komunikacji z innymi działami firmy, co pozwala na efektywne zarządzanie procesem produkcyjnym.

Jakie są koszty zakupu i utrzymania maszyn CNC

Koszty zakupu i utrzymania maszyn CNC mogą się znacznie różnić w zależności od ich rodzaju, wielkości oraz zastosowania. Na początku należy uwzględnić koszt samej maszyny, który może wynosić od kilku tysięcy złotych za prostsze modele po setki tysięcy złotych za zaawansowane centra obróbcze. Dodatkowo warto rozważyć koszty związane z oprogramowaniem CAD/CAM, które często wiąże się z dodatkowymi wydatkami na licencje oraz szkolenia dla personelu. Utrzymanie maszyn CNC to kolejny istotny aspekt finansowy – regularne przeglądy techniczne oraz konserwacja są niezbędne dla zapewnienia ich długotrwałej wydajności i niezawodności. Koszty eksploatacyjne obejmują również zużycie narzędzi skrawających oraz materiałów eksploatacyjnych takich jak chłodziwa czy smary. Należy także uwzględnić koszty energii elektrycznej związane z pracą maszyn, które mogą być znaczące przy intensywnej produkcji.

Jakie są przyszłościowe kierunki rozwoju technologii maszyn CNC

Przemysł 4.0 staje się rzeczywistością i ma ogromny wpływ na rozwój technologii maszyn CNC. Jednym z kluczowych kierunków rozwoju jest integracja systemów automatyki przemysłowej z maszynami CNC, co pozwala na pełną automatyzację procesów produkcyjnych. Dzięki temu możliwe będzie osiągnięcie jeszcze wyższej efektywności oraz jakości produktów końcowych. Rozwój sztucznej inteligencji również wpłynie na sposób programowania i obsługi maszyn – algorytmy AI będą mogły analizować dane dotyczące wydajności pracy i automatycznie dostosowywać parametry obróbcze w celu optymalizacji procesów. Innowacje takie jak druk 3D będą coraz częściej integrowane z tradycyjnymi metodami obróbczymi stosowanymi w maszynach CNC, co umożliwi tworzenie bardziej skomplikowanych geometrii bez konieczności stosowania drogich narzędzi skrawających. Zwiększona świadomość ekologiczna społeczeństwa wpłynie także na rozwój bardziej energooszczędnych rozwiązań technologicznych oraz materiałów przyjaznych środowisku stosowanych w budowie maszyn CNC.