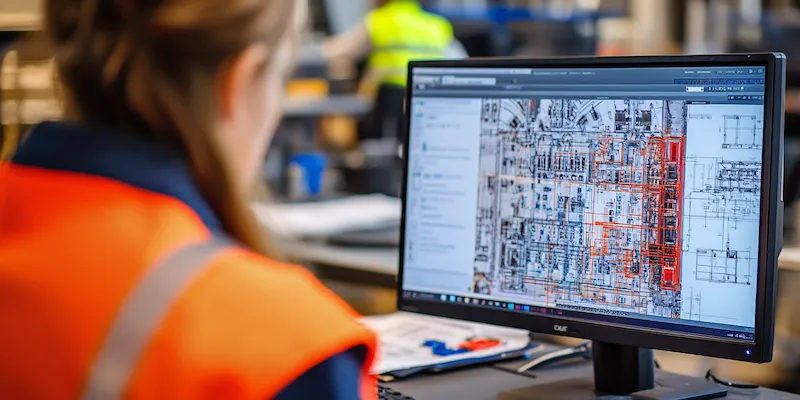

Budowa maszyn projektowanie to proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem w tym procesie jest analiza potrzeb klienta oraz określenie wymagań technicznych. W tym etapie inżynierowie muszą dokładnie zrozumieć, jakie funkcje ma spełniać maszyna oraz w jakich warunkach będzie pracować. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice i modele. Warto zwrócić uwagę na to, że w tej fazie często korzysta się z oprogramowania CAD, które umożliwia wizualizację pomysłu i ułatwia późniejsze modyfikacje. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich materiałów oraz komponentów. Inżynierowie muszą również uwzględnić aspekty ergonomiczne oraz bezpieczeństwo użytkowników. Po zakończeniu projektowania następuje etap prototypowania, gdzie tworzony jest pierwszy model maszyny. Prototyp jest testowany w różnych warunkach, co pozwala na wykrycie ewentualnych błędów i niedociągnięć przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w budowie maszyn?

W budowie maszyn projektowanie opiera się na wielu nowoczesnych technologiach, które znacząco wpływają na efektywność i jakość finalnych produktów. Jedną z najważniejszych technologii jest komputerowe wspomaganie projektowania (CAD), które umożliwia tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny. Dzięki temu inżynierowie mogą szybko identyfikować potencjalne problemy i wprowadzać zmiany jeszcze przed rozpoczęciem produkcji. Inną istotną technologią jest komputerowe wspomaganie produkcji (CAM), które automatyzuje procesy wytwarzania i pozwala na zwiększenie wydajności produkcji. W ostatnich latach coraz większą rolę odgrywają także technologie druku 3D, które umożliwiają szybkie prototypowanie oraz produkcję skomplikowanych elementów maszyn bez potrzeby stosowania tradycyjnych metod obróbczych. Dodatkowo, rozwój sztucznej inteligencji i analizy danych pozwala na optymalizację procesów produkcyjnych oraz przewidywanie awarii maszyn, co przekłada się na oszczędności i zwiększenie niezawodności urządzeń.

Jakie umiejętności są niezbędne w projektowaniu maszyn?

Budowa maszyn projektowanie wymaga od inżynierów posiadania szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich komponentów do konstrukcji maszyny. Ponadto, umiejętność obsługi oprogramowania CAD/CAM jest niezbędna do tworzenia precyzyjnych modeli oraz planów produkcyjnych. Inżynierowie powinni również posiadać wiedzę z zakresu automatyki i elektroniki, ponieważ wiele nowoczesnych maszyn wyposażonych jest w zaawansowane systemy sterowania. Umiejętności analityczne są równie ważne, gdyż inżynierowie muszą potrafić ocenić wydajność projektu oraz przeprowadzać analizy kosztów i korzyści związanych z różnymi rozwiązaniami technicznymi. Współpraca zespołowa to kolejny istotny aspekt pracy inżyniera mechanika, ponieważ projekty często wymagają współdziałania z innymi specjalistami, takimi jak inżynierowie elektrycy czy programiści.

Jakie są najczęstsze wyzwania w budowie maszyn?

Budowa maszyn projektowanie wiąże się z wieloma wyzwaniami, które mogą wpłynąć na czas realizacji projektu oraz jego końcową jakość. Jednym z głównych problemów jest zarządzanie czasem i zasobami podczas całego procesu projektowego. Często zdarza się, że terminy są napięte, a zmiany w wymaganiach klienta mogą prowadzić do opóźnień lub zwiększenia kosztów produkcji. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów używanych do budowy maszyn. Niskiej jakości materiały mogą prowadzić do awarii lub skrócenia żywotności urządzeń, co negatywnie wpływa na reputację producenta. Również integracja nowych technologii może stanowić problem dla zespołów projektowych, szczególnie jeśli członkowie zespołu nie mają wystarczającej wiedzy lub doświadczenia w danej dziedzinie.

Jakie są najważniejsze aspekty bezpieczeństwa w budowie maszyn?

Budowa maszyn projektowanie to proces, w którym bezpieczeństwo odgrywa kluczową rolę na każdym etapie. Już na etapie projektowania inżynierowie muszą uwzględnić różnorodne normy i przepisy dotyczące bezpieczeństwa, które mają na celu ochronę użytkowników oraz osób znajdujących się w pobliżu maszyny. Ważnym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z eksploatacją maszyny. W tym kontekście inżynierowie powinni przeprowadzić szczegółowe analizy, aby określić, jakie mechanizmy zabezpieczające będą niezbędne do minimalizacji ryzyka wypadków. Kolejnym istotnym aspektem jest ergonomia, która ma na celu dostosowanie maszyny do potrzeb użytkownika. Odpowiednie zaprojektowanie stanowisk pracy oraz dostępność elementów sterujących wpływają na komfort i bezpieczeństwo operatorów. Również szkolenia dla pracowników są kluczowe, aby zapewnić im wiedzę na temat bezpiecznej obsługi maszyn oraz procedur awaryjnych.

Jakie są nowoczesne trendy w projektowaniu maszyn?

Budowa maszyn projektowanie ewoluuje wraz z postępem technologicznym i zmieniającymi się potrzebami rynku. Obecnie jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wykorzystanie robotów przemysłowych staje się standardem w wielu branżach, co umożliwia szybsze i bardziej precyzyjne wykonywanie zadań. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który pozwala na zdalne monitorowanie i zarządzanie maszynami. Dzięki temu możliwe jest zbieranie danych o ich pracy oraz przewidywanie awarii, co przekłada się na lepsze zarządzanie utrzymaniem ruchu. Zrównoważony rozwój również staje się coraz bardziej istotny w kontekście projektowania maszyn. Firmy starają się wdrażać rozwiązania ekologiczne, takie jak wykorzystanie materiałów odnawialnych czy energooszczędnych technologii. Ponadto, personalizacja produktów staje się coraz bardziej popularna, co oznacza, że klienci oczekują maszyn dostosowanych do ich indywidualnych potrzeb.

Jakie są kluczowe narzędzia w budowie maszyn?

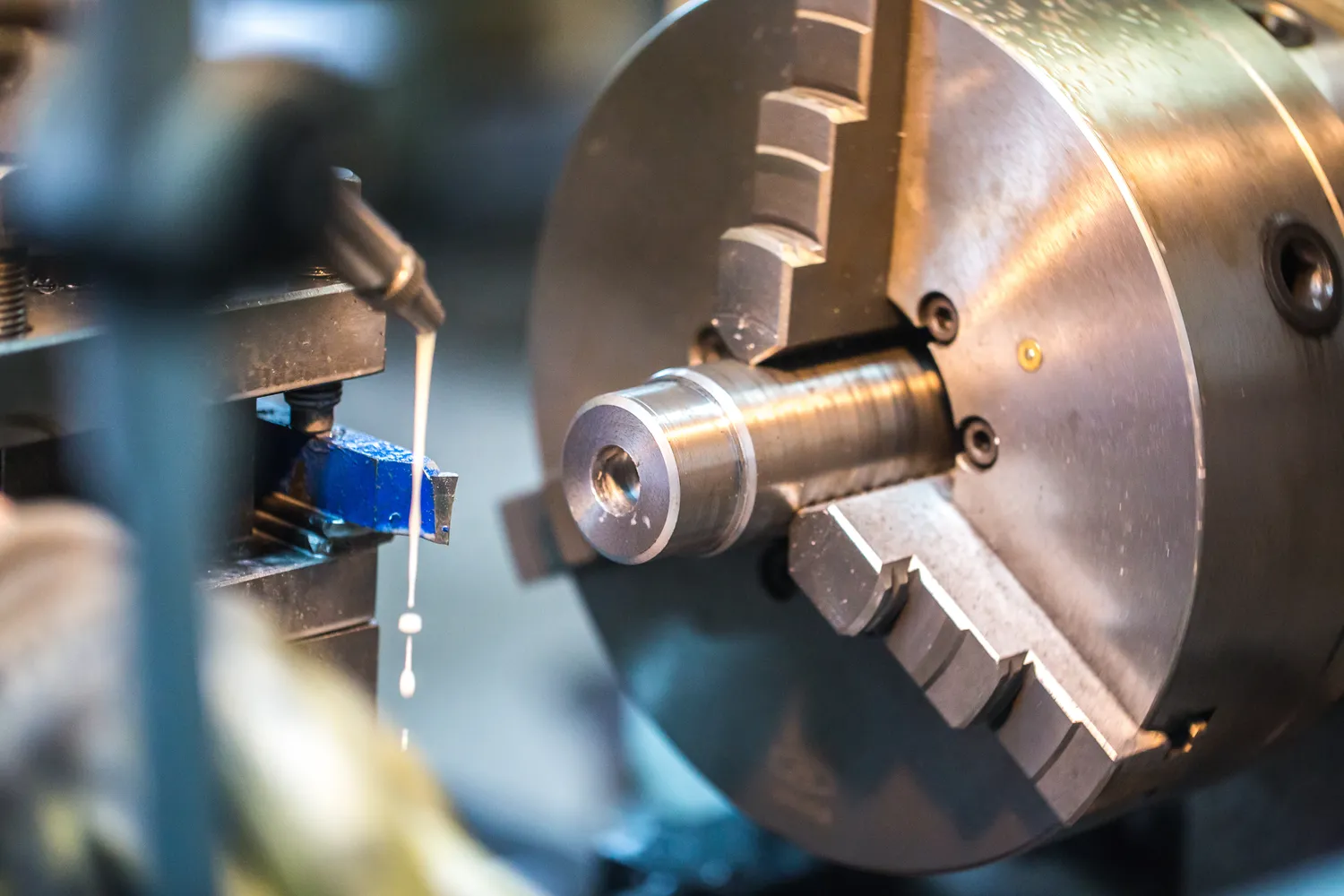

Budowa maszyn projektowanie wymaga zastosowania różnorodnych narzędzi i technologii, które wspierają inżynierów na każdym etapie procesu. Jednym z podstawowych narzędzi jest oprogramowanie CAD, które umożliwia tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki temu inżynierowie mogą wizualizować swoje pomysły i łatwo wprowadzać zmiany w projekcie. Oprócz CAD, coraz częściej wykorzystywane jest także oprogramowanie do symulacji i analizy wytrzymałościowej, które pozwala na przewidywanie zachowania konstrukcji pod wpływem różnych obciążeń. Warto również wspomnieć o narzędziach do zarządzania projektami, które pomagają zespołom śledzić postępy prac oraz koordynować działania między różnymi działami firmy. W kontekście produkcji ważne są także maszyny CNC (komputerowo sterowane), które umożliwiają precyzyjne cięcie i obróbkę materiałów zgodnie z wcześniej przygotowanymi projektami. Dodatkowo, nowoczesne technologie druku 3D stają się coraz bardziej popularne w prototypowaniu oraz produkcji skomplikowanych komponentów.

Jakie są korzyści płynące z zastosowania symulacji w projektowaniu maszyn?

Budowa maszyn projektowanie z wykorzystaniem symulacji przynosi wiele korzyści zarówno dla inżynierów, jak i dla całego procesu produkcyjnego. Symulacje pozwalają na dokładne modelowanie zachowań maszyny w różnych warunkach operacyjnych, co umożliwia przewidywanie potencjalnych problemów jeszcze przed rozpoczęciem produkcji fizycznej. Dzięki temu można zaoszczędzić czas i koszty związane z modyfikacjami projektu po wykonaniu prototypu. Kolejną zaletą symulacji jest możliwość przeprowadzania testów wytrzymałościowych oraz analizy dynamiki ruchu bez konieczności tworzenia rzeczywistych modeli. To pozwala inżynierom na szybsze podejmowanie decyzji dotyczących optymalizacji konstrukcji oraz wyboru odpowiednich materiałów. Symulacje mogą również wspierać procesy szkoleniowe dla operatorów maszyn poprzez tworzenie realistycznych scenariuszy pracy, co zwiększa ich przygotowanie do obsługi urządzeń w rzeczywistych warunkach.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn?

Budowa maszyn projektowanie to skomplikowany proces, który wiąże się z wieloma pułapkami i błędami mogącymi wpłynąć na jakość finalnego produktu. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta oraz brak komunikacji między zespołem projektowym a klientem. Niezrozumienie oczekiwań może prowadzić do stworzenia maszyny, która nie spełnia potrzeb użytkowników lub nie działa zgodnie z zamierzeniami. Innym powszechnym problemem jest ignorowanie aspektów ergonomicznych i bezpieczeństwa podczas projektowania, co może skutkować niebezpiecznymi sytuacjami podczas eksploatacji maszyny. Dodatkowo, niewłaściwy dobór materiałów lub komponentów może prowadzić do awarii lub skrócenia żywotności urządzenia. Często zdarza się również pomijanie fazy testowania prototypu lub przeprowadzanie niewystarczających analiz wytrzymałościowych przed rozpoczęciem produkcji seryjnej.

Jakie umiejętności miękkie są ważne dla inżynierów budujących maszyny?

Budowa maszyn projektowanie to nie tylko umiejętności techniczne, ale także szereg kompetencji miękkich, które są niezwykle istotne dla sukcesu inżyniera w tej dziedzinie. Przede wszystkim umiejętność komunikacji jest kluczowa – inżynierowie muszą być w stanie jasno przekazywać swoje pomysły zarówno członkom zespołu, jak i klientom czy innym interesariuszom projektu. Umiejętności interpersonalne pomagają również w budowaniu relacji z innymi specjalistami oraz współpracy w ramach zespołów interdyscyplinarnych. Kreatywność to kolejna ważna cecha; inżynierowie często muszą myśleć poza utartymi schematami, aby znaleźć innowacyjne rozwiązania problemów technicznych czy optymalizacji procesów produkcyjnych. Zdolność do pracy pod presją czasu oraz umiejętność zarządzania stresem są równie istotne – projekty często mają napięte terminy i wymagają szybkiego podejmowania decyzji.