Projektowanie budowy maszyn to złożony proces, który wymaga połączenia wiedzy teoretycznej z praktycznym doświadczeniem oraz kreatywnością inżynierską. Od koncepcji do finalnego produktu, każdy etap jest kluczowy dla zapewnienia funkcjonalności, bezpieczeństwa i efektywności maszyny. W dzisiejszym dynamicznym świecie przemysłu, ciągłe dążenie do innowacji i optymalizacji procesów produkcyjnych stawia przed inżynierami coraz większe wyzwania. Tworzenie maszyn, które nie tylko spełniają obecne standardy, ale także wyprzedzają potrzeby rynku, jest sztuką wymagającą głębokiego zrozumienia mechaniki, materiałoznawstwa, elektroniki, a także ergonomii i zasad zrównoważonego rozwoju.

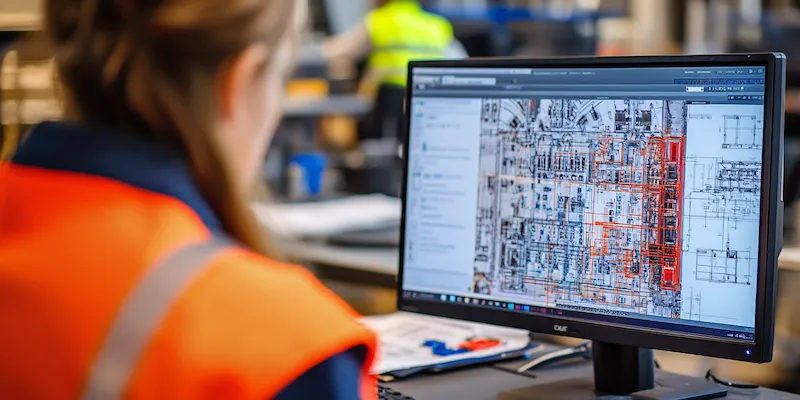

Nowoczesne projektowanie budowy maszyn opiera się na zaawansowanych narzędziach cyfrowych. Oprogramowanie typu CAD (Computer-Aided Design) pozwala na tworzenie szczegółowych modeli 3D, symulacje pracy komponentów oraz analizę naprężeń i deformacji. Jest to nieocenione w weryfikacji projektu przed rozpoczęciem fizycznej produkcji, co znacząco redukuje koszty i czas potrzebny na prototypowanie. Z kolei narzędzia CAM (Computer-Aided Manufacturing) integrują proces projektowania z produkcją, automatyzując generowanie ścieżek narzędzi dla obrabiarek CNC, co zapewnia precyzję wykonania i powtarzalność elementów.

Kolejnym istotnym elementem jest inżynieria wspomagana komputerowo (CAE – Computer-Aided Engineering). Pozwala ona na przeprowadzanie zaawansowanych symulacji, takich jak analiza metodą elementów skończonych (MES/FEA), analiza dynamiki płynów (CFD) czy symulacje termiczne. Dzięki nim inżynierowie mogą przewidzieć zachowanie maszyny w różnych warunkach operacyjnych, zidentyfikować potencjalne słabe punkty i optymalizować konstrukcję pod kątem wytrzymałości, sztywności, wydajności energetycznej czy odporności na zmęczenie materiału. Ta kompleksowa analiza pozwala na tworzenie maszyn o wydłużonej żywotności i niezawodności.

Znaczenie szczegółowego dokumentowania w budowie maszyn

Precyzyjne dokumentowanie jest fundamentem każdego projektu inżynierskiego, a w budowie maszyn odgrywa rolę absolutnie kluczową. Bez dokładnych i kompletnych rysunków technicznych, schematów, specyfikacji materiałowych oraz instrukcji montażu i eksploatacji, nawet najbardziej zaawansowana konstrukcja może stać się źródłem problemów. Dokumentacja techniczna nie tylko umożliwia prawidłowe wykonanie poszczególnych komponentów i złożenie finalnej maszyny, ale także stanowi podstawę dla przyszłych modernizacji, napraw i serwisu. Jest to swego rodzaju język, który pozwala na bezbłędną komunikację między wszystkimi uczestnikami procesu – od projektantów, przez technologów, mechaników, aż po operatorów i personel serwisowy.

Tworzenie dokumentacji rozpoczyna się już na etapie koncepcji. Wstępne szkice i rysunki pomagają w wizualizacji idei i komunikacji jej z zespołem. W miarę rozwoju projektu, dokumentacja staje się coraz bardziej szczegółowa. Obejmuje ona rysunki złożeniowe, które pokazują wzajemne położenie i połączenia poszczególnych części, rysunki wykonawcze poszczególnych elementów z wszystkimi wymiarami, tolerancjami, chropowatościami powierzchni i obróbką, a także listy materiałów BOM (Bill of Materials), zawierające pełną listę potrzebnych części, ich ilości oraz dostawców.

Ważnym aspektem jest również dokumentowanie procesów produkcyjnych. Instrukcje obróbki, spawania, montażu, malowania czy testowania zapewniają, że każdy etap produkcji jest realizowany zgodnie z założeniami projektowymi i standardami jakościowymi. Nie można zapominać o dokumentacji elektrycznej i pneumatycznej, która jest niezbędna do prawidłowego podłączenia i konfiguracji systemów sterowania, zasilania i wykonawczych. Wszystkie te elementy muszą być spójne i aktualne, aby uniknąć błędów wykonawczych i zapewnić bezpieczeństwo użytkowania maszyny.

Proces projektowania budowy maszyn od koncepcji do wdrożenia

Droga od początkowej idei do w pełni działającej maszyny to proces wieloetapowy, wymagający systematycznego podejścia i współpracy wielu specjalistów. Rozpoczyna się on od zdefiniowania potrzeb i wymagań klienta lub rynku. Na tym etapie kluczowe jest dokładne zrozumienie celu, jaki ma spełniać maszyna, jej docelowego środowiska pracy, oczekiwanej wydajności, a także wszelkich specyficznych wymagań dotyczących bezpieczeństwa, ergonomii czy standardów branżowych. Po zebraniu tych informacji następuje faza koncepcyjna, gdzie inżynierowie tworzą wstępne rozwiązania, szkice i koncepcje, analizując różne możliwości techniczne i technologiczne.

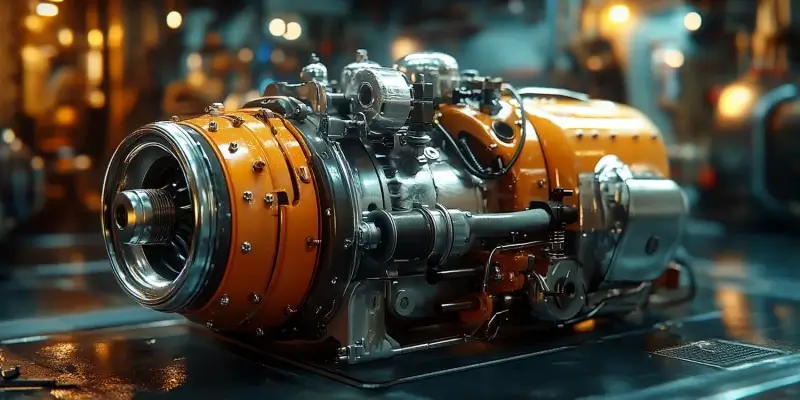

Kolejnym krokiem jest szczegółowe projektowanie. Wykorzystując zaawansowane oprogramowanie CAD, tworzone są precyzyjne modele 3D wszystkich komponentów i całego zespołu. Na tym etapie dobierane są odpowiednie materiały, standardowe podzespoły (silniki, przekładnie, łożyska, czujniki), a także projektowane są elementy niestandardowe. Równolegle prowadzone są analizy wytrzymałościowe, termiczne i dynamiczne przy użyciu narzędzi CAE, aby upewnić się, że konstrukcja spełnia wszystkie założone kryteria. Weryfikowane są również kwestie związane z bezpieczeństwem, zgodnością z dyrektywami maszynowymi i innymi przepisami.

Po zakończeniu fazy projektowania następuje produkcja prototypu lub serii próbnej. Montaż poszczególnych elementów, wykonanych zgodnie z dokumentacją techniczną, pozwala na sprawdzenie poprawności wykonania i dopasowania części. Następnie przeprowadzane są testy funkcjonalne i wydajnościowe, które mają na celu potwierdzenie, że maszyna działa zgodnie z założeniami. Na podstawie wyników testów wprowadzane są ewentualne poprawki i optymalizacje. Po zatwierdzeniu prototypu rozpoczyna się produkcja seryjna, a także przygotowanie kompletnej dokumentacji technicznej, instrukcji obsługi i dokumentacji serwisowej. Ostatnim etapem jest wdrożenie maszyny u klienta, które często obejmuje instalację, szkolenie personelu i uruchomienie.

Optymalizacja procesów w budowie maszyn poprzez innowacyjne technologie

Współczesna budowa maszyn to dziedzina, która nieustannie ewoluuje dzięki wprowadzaniu nowych technologii, mających na celu zwiększenie efektywności, poprawę jakości i obniżenie kosztów produkcji. Jednym z kluczowych kierunków rozwoju jest automatyzacja i robotyzacja. Zastosowanie robotów przemysłowych do wykonywania powtarzalnych, precyzyjnych lub niebezpiecznych zadań znacząco przyspiesza procesy produkcyjne i minimalizuje ryzyko błędów ludzkich. Roboty współpracujące (coboty) umożliwiają bezpieczną pracę człowieka i maszyny w bliskim sąsiedztwie, otwierając nowe możliwości w zakresie elastycznych linii produkcyjnych.

Kolejnym istotnym trendem jest wykorzystanie druku 3D (wytwarzanie addytywne). Ta technologia pozwala na tworzenie skomplikowanych geometrii, które byłyby niemożliwe lub bardzo kosztowne do wykonania tradycyjnymi metodami. Druk 3D znajduje zastosowanie w prototypowaniu, produkcji narzędzi, form, a nawet gotowych części maszyn, zwłaszcza tych wykonanych z metali. Umożliwia szybkie tworzenie spersonalizowanych komponentów oraz optymalizację konstrukcji pod kątem masy i wytrzymałości.

Inteligencja maszynowa i Internet Rzeczy (IoT) rewolucjonizują sposób, w jaki maszyny są projektowane, monitorowane i serwisowane. Czujniki wbudowane w maszyny zbierają dane dotyczące ich pracy, stanu technicznego i warunków otoczenia. Te dane mogą być analizowane w czasie rzeczywistym, pozwalając na optymalizację parametrów pracy, przewidywanie awarii (konserwacja predykcyjna) i zdalne diagnozowanie problemów. Systemy oparte na uczeniu maszynowym mogą uczyć się zachowania maszyny i dostosowywać jej działanie, co prowadzi do zwiększenia wydajności i niezawodności.

Ważną rolę odgrywa również cyfrowe bliźnięctwo (digital twin). Jest to wirtualna replika fizycznej maszyny, która jest na bieżąco aktualizowana danymi z jej rzeczywistego odpowiednika. Cyfrowe bliźnięctwo pozwala na symulowanie różnych scenariuszy pracy, testowanie zmian w oprogramowaniu czy konfiguracji bez wpływu na działającą maszynę, a także na optymalizację jej eksploatacji i konserwacji.

Zastosowanie zaawansowanych materiałów w budowie maszyn

Wybór odpowiednich materiałów konstrukcyjnych ma fundamentalne znaczenie dla osiągnięcia pożądanych właściwości użytkowych maszyny, takich jak wytrzymałość, odporność na zużycie, lekkość czy odporność na korozję. Tradycyjne materiały, jak stal czy aluminium, nadal stanowią podstawę wielu konstrukcji, jednak postęp w materiałoznawstwie otwiera nowe możliwości. Stale specjalne, np. nierdzewne, żaroodporne czy narzędziowe, oferują unikalne połączenia właściwości, które są niezbędne w specyficznych zastosowaniach.

Stopy aluminium, dzięki swojej niskiej gęstości i dobrej wytrzymałości, są często stosowane tam, gdzie kluczowe jest zmniejszenie masy, na przykład w przemyśle lotniczym czy motoryzacyjnym. Nowoczesne stopy aluminium, wzmacniane innymi pierwiastkami lub poddawane specjalistycznej obróbce, osiągają parametry zbliżone do stali przy znacznie niższej wadze. Tytan i jego stopy, choć droższe, oferują wyjątkową wytrzymałość, odporność na korozję i wysokie temperatury, co czyni je idealnym wyborem dla najbardziej wymagających aplikacji.

- Tworzywa sztuczne i kompozyty stanowią coraz ważniejszą grupę materiałów w budowie maszyn. Polimery techniczne, takie jak poliamidy (PA), politetrafluoroetylen (PTFE) czy polioksymetylen (POM), charakteryzują się niskim współczynnikiem tarcia, dobrą odpornością chemiczną i elektryczną, a także możliwością łatwego formowania. Są one często stosowane jako elementy ślizgowe, uszczelnienia, obudowy czy izolatory.

- Kompozyty, czyli materiały składające się z dwóch lub więcej komponentów o różnych właściwościach (np. włókna szklane lub węglowe zatopione w matrycy polimerowej), oferują niezwykle korzystny stosunek wytrzymałości do masy. Są one stosowane tam, gdzie wymagana jest wysoka sztywność i wytrzymałość przy minimalnej wadze, np. w elementach ram konstrukcyjnych, łopatkach turbin czy obudowach maszyn pracujących w trudnych warunkach.

- Ceramika techniczna, choć krucha, wykazuje doskonałą odporność na wysokie temperatury, ścieranie i agresywne środowiska chemiczne. Jest wykorzystywana do produkcji elementów pracujących w ekstremalnych warunkach, takich jak uszczelnienia mechaniczne, łożyska czy elementy grzewcze.

Inżynierowie coraz częściej korzystają z narzędzi do symulacji materiałowych, które pozwalają na wirtualne testowanie właściwości różnych materiałów i ich zachowania w określonych warunkach obciążenia i temperatury. Pozwala to na dokonanie świadomego wyboru materiału, który najlepiej spełni wymagania konstrukcyjne, jednocześnie optymalizując koszty i masę maszyny.

Bezpieczeństwo i ergonomia w projektowaniu budowy maszyn

Bezpieczeństwo użytkowania maszyn jest priorytetem w procesie ich projektowania i budowy. Przepisy prawne, takie jak Dyrektywa Maszynowa Unii Europejskiej, nakładają na producentów obowiązek zapewnienia, że maszyny są zaprojektowane i zbudowane w sposób minimalizujący ryzyko wypadków i urazów. Oznacza to konieczność identyfikacji i oceny wszystkich potencjalnych zagrożeń związanych z obsługą, konserwacją, transportem i awariami maszyny.

Implementacja zabezpieczeń fizycznych, takich jak osłony ruchomych części, bariery świetlne, kurtyny bezpieczeństwa czy wyłączniki awaryjne, jest standardem w nowoczesnej budowie maszyn. Systemy sterowania maszyn muszą być zaprojektowane tak, aby zapobiegać niepożądanym ruchom i zapewniać bezpieczne zatrzymanie w sytuacjach krytycznych. Wymaga to stosowania odpowiednich komponentów bezpieczeństwa, redundancji systemów oraz testowania ich niezawodności.

Ergonomia, czyli nauka o dostosowaniu narzędzi, maszyn i środowiska pracy do możliwości i potrzeb człowieka, jest równie ważna. Dobrze zaprojektowana ergonomicznie maszyna nie tylko zwiększa komfort pracy operatora, ale także przyczynia się do poprawy jego wydajności i zmniejszenia ryzyka wystąpienia schorzeń układu ruchu. Obejmuje to takie aspekty, jak:

- Dostępność elementów sterujących i obsługowych w zasięgu ręki operatora, z uwzględnieniem jego postury i sposobu pracy.

- Odpowiednie rozmieszczenie elementów interfejsu użytkownika, takich jak panele sterowania czy ekrany, zapewniające czytelność i intuicyjność obsługi.

- Minimalizacja konieczności przyjmowania niewygodnych pozycji roboczych, takich jak nadmierne pochylanie się, skręcanie tułowia czy długotrwałe przebywanie w wymuszonej pozycji.

- Zmniejszenie poziomu hałasu i wibracji emitowanych przez maszynę, które mogą negatywnie wpływać na zdrowie i samopoczucie operatora.

- Zapewnienie odpowiedniego oświetlenia miejsca pracy i widoczności elementów kluczowych dla prawidłowego funkcjonowania maszyny.

Integracja zasad bezpieczeństwa i ergonomii na wczesnych etapach projektowania budowy maszyn pozwala na tworzenie rozwiązań, które są nie tylko funkcjonalne i wydajne, ale przede wszystkim bezpieczne i przyjazne dla użytkownika. Jest to inwestycja, która przekłada się na mniejszą liczbę wypadków, wyższą produktywność i lepsze morale pracowników.

Cyfrowe narzędzia wspomagające projektowanie budowy maszyn

Współczesne projektowanie budowy maszyn jest nierozerwalnie związane z wykorzystaniem zaawansowanych narzędzi cyfrowych, które znacząco usprawniają i przyspieszają cały proces tworzenia. Oprogramowanie CAD, takie jak SolidWorks, Autodesk Inventor czy CATIA, jest podstawowym narzędziem inżyniera. Pozwala ono na tworzenie precyzyjnych modeli 3D komponentów i całych zespołów, co umożliwia wizualizację projektu, weryfikację spasowania części i tworzenie dokumentacji technicznej. Możliwości te są nieocenione w identyfikacji potencjalnych kolizji i błędów projektowych na bardzo wczesnym etapie.

Kolejnym filarem cyfrowego wspomagania jest oprogramowanie CAE, obejmujące narzędzia do symulacji i analiz. Analiza metodą elementów skończonych (MES) pozwala na badanie wytrzymałości konstrukcji pod obciążeniem, analizę naprężeń i deformacji. Symulacje dynamiki płynów (CFD) są wykorzystywane do optymalizacji przepływu powietrza lub cieczy w maszynie, na przykład w systemach chłodzenia czy układach hydraulicznych. Analizy termiczne pomagają przewidzieć rozkład temperatury i zapobiec przegrzewaniu się newralgicznych punktów.

Oprogramowanie CAM integruje proces projektowania z produkcją, generując ścieżki narzędzi dla obrabiarek sterowanych numerycznie (CNC). Dzięki niemu można efektywnie zaplanować proces obróbki skrawaniem, minimalizując czas cyklu i zużycie narzędzi. Z kolei systemy PLM (Product Lifecycle Management) służą do zarządzania całym cyklem życia produktu, od koncepcji, przez projektowanie, produkcję, aż po serwis i utylizację. Integrują one dane projektowe, informacje o procesach produkcyjnych, dokumentację techniczną i historię zmian, zapewniając spójność i dostępność informacji dla wszystkich zaangażowanych stron.

Wirtualna rzeczywistość (VR) i rozszerzona rzeczywistość (AR) stają się coraz bardziej popularnymi narzędziami w projektowaniu budowy maszyn. VR umożliwia immersyjne przeglądanie modeli 3D, symulowanie procesów montażu czy szkolenie operatorów w wirtualnym środowisku. AR pozwala na nakładanie cyfrowych informacji, takich jak instrukcje montażu czy dane diagnostyczne, na obraz fizycznej maszyny widziany przez okulary lub tablet, co ułatwia pracę serwisantom i monterom. Te technologie rewolucjonizują sposób, w jaki inżynierowie i pracownicy interakcjonują z projektami i maszynami.

Kluczowe aspekty OCP przewoźnika w kontekście budowy maszyn

OCP przewoźnika, czyli Określona Ciągłość Przewozu, stanowi istotny element w kontekście projektowania i budowy maszyn, zwłaszcza tych przeznaczonych do transportu, magazynowania czy automatyzacji procesów logistycznych. Dotyczy ona zapewnienia nieprzerwanego i efektywnego przepływu materiałów lub produktów przez kolejne etapy procesu produkcyjnego lub dystrybucyjnego. Projektując maszyny, należy uwzględnić, jak będą one współdziałać z innymi elementami systemu transportowego i jakie wymagania narzuca na nie ciągłość przewozu.

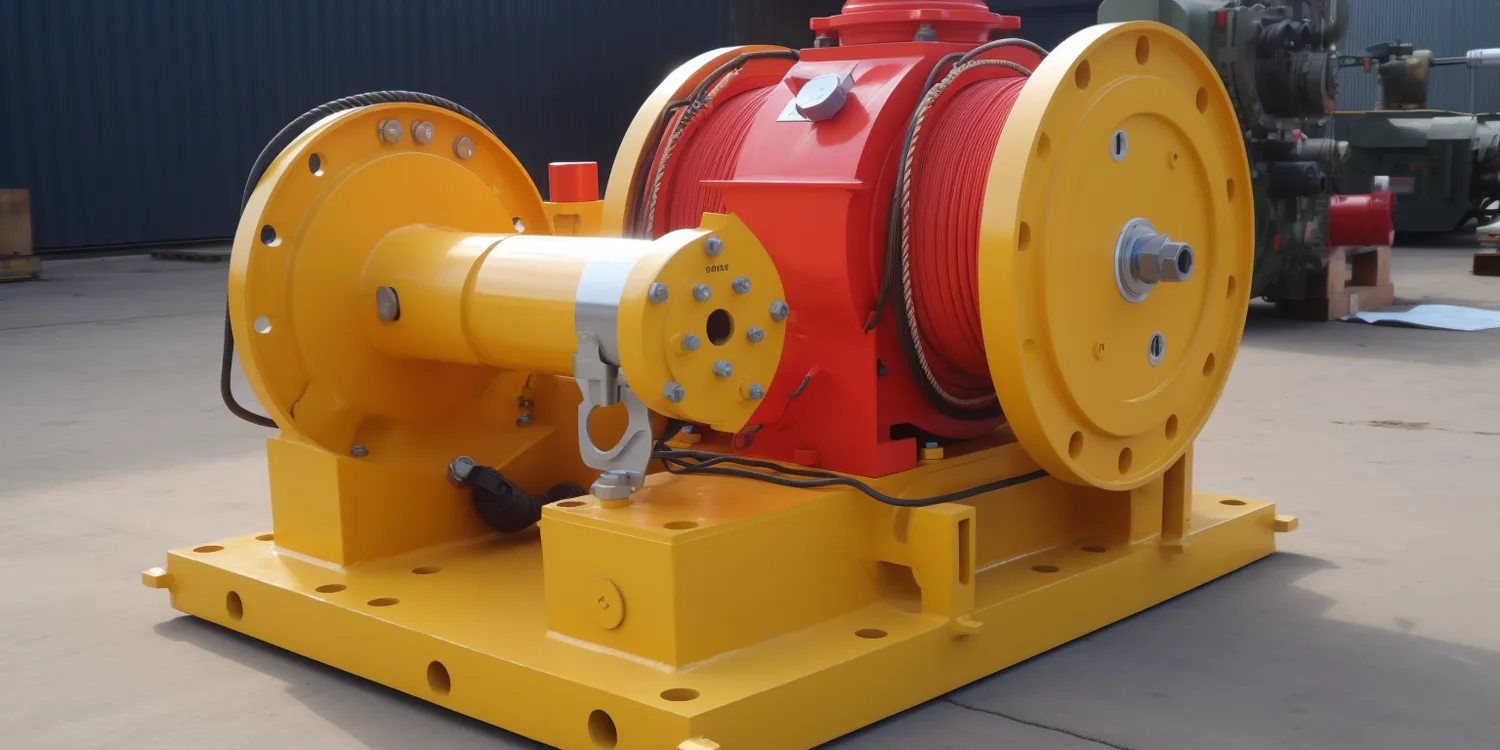

W przypadku maszyn transportowych, takich jak przenośniki taśmowe, rolkowe czy systemy AGV (Automated Guided Vehicles), kluczowe jest zapewnienie płynności ruchu i minimalizowanie przestojów. Projekt musi uwzględniać odpowiednią prędkość transportu, możliwość bezpiecznego przekazywania ładunków między poszczególnymi ogniwami linii, a także niezawodność wszystkich komponentów ruchomych. Awaria jednego elementu może spowodować zatrzymanie całego procesu, co generuje straty czasowe i finansowe.

W kontekście maszyn magazynowych, takich jak automatyczne systemy składowania czy roboty paletyzujące, OCP przewoźnika wiąże się z efektywnym zarządzaniem przepływem towarów. Maszyny te muszą być zdolne do szybkiego i precyzyjnego pobierania oraz odkładania jednostek ładunkowych, integrowania się z systemami zarządzania magazynem (WMS) i minimalizowania czasu, przez który przestrzeń magazynowa jest nieefektywnie wykorzystywana. Projektowanie musi uwzględniać przepustowość linii, pojemność magazynową oraz możliwość elastycznego reagowania na zmiany w zapotrzebowaniu.

- Niezawodność komponentów: Dobór wysokiej jakości, sprawdzonych podzespołów o długiej żywotności jest kluczowy dla zapewnienia ciągłości pracy.

- Systemy sterowania: Zaawansowane systemy sterowania z funkcjami diagnostyki i zdalnego nadzoru pozwalają na szybkie reagowanie w przypadku problemów i minimalizowanie przestojów.

- Integracja z innymi systemami: Maszyny powinny być projektowane z myślą o łatwej integracji z istniejącą infrastrukturą logistyczną, systemami transportowymi i nadrzędnymi systemami zarządzania.

- Odporność na warunki pracy: Projekt powinien uwzględniać specyficzne warunki środowiskowe, w jakich maszyna będzie pracować, np. temperaturę, wilgotność, zapylenie, aby zapewnić jej stabilne działanie.

- Szybkość i precyzja działania: Parametry pracy maszyny, takie jak prędkość ruchu, czas cyklu czy dokładność pozycjonowania, muszą być dostosowane do wymagań OCP przewoźnika.

Analiza OCP przewoźnika pozwala inżynierom na tworzenie maszyn, które nie tylko spełniają swoje podstawowe funkcje, ale także efektywnie wpisują się w szerszy kontekst przepływu materiałów, optymalizując cały łańcuch dostaw i przyczyniając się do zwiększenia konkurencyjności przedsiębiorstwa.