Budowa maszyn roboczych to temat, który obejmuje wiele różnych aspektów technicznych i inżynieryjnych. W każdej maszynie roboczej można wyróżnić kilka kluczowych elementów, które są niezbędne do jej prawidłowego funkcjonowania. Przede wszystkim należy zwrócić uwagę na napęd, który może być mechaniczny, hydrauliczny lub elektryczny. Napęd jest sercem maszyny, odpowiadającym za jej ruch i wydajność. Kolejnym istotnym elementem jest układ sterowania, który pozwala operatorowi na precyzyjne zarządzanie pracą maszyny. W nowoczesnych maszynach roboczych często stosuje się zaawansowane systemy automatyki, które zwiększają efektywność i bezpieczeństwo pracy. Ważnym aspektem budowy maszyn roboczych jest również konstrukcja ramy, która musi być wystarczająco wytrzymała, aby znieść obciążenia podczas pracy. Dodatkowo, w zależności od przeznaczenia maszyny, mogą być stosowane różne akcesoria i narzędzia robocze, które dostosowują ją do specyficznych zadań.

Jakie są najczęstsze zastosowania maszyn roboczych

Maszyny robocze znajdują zastosowanie w wielu branżach przemysłowych oraz w codziennym życiu. W budownictwie są wykorzystywane do wykonywania różnorodnych prac, takich jak wykopy, transport materiałów czy montaż konstrukcji. Przykłady to koparki, ładowarki czy dźwigi, które znacznie ułatwiają i przyspieszają proces budowlany. W przemyśle produkcyjnym maszyny robocze odgrywają kluczową rolę w automatyzacji procesów, co pozwala na zwiększenie wydajności i redukcję kosztów. Roboty przemysłowe są coraz częściej stosowane w liniach montażowych oraz w magazynach do pakowania i sortowania produktów. W rolnictwie maszyny takie jak ciągniki czy kombajny zbożowe rewolucjonizują sposób uprawy ziemi oraz zbioru plonów, co przyczynia się do wzrostu efektywności produkcji żywności. Również w sektorze usługowym można spotkać maszyny robocze, na przykład w formie automatów sprzedających czy urządzeń do czyszczenia powierzchni.

Jakie są kluczowe technologie w budowie maszyn roboczych

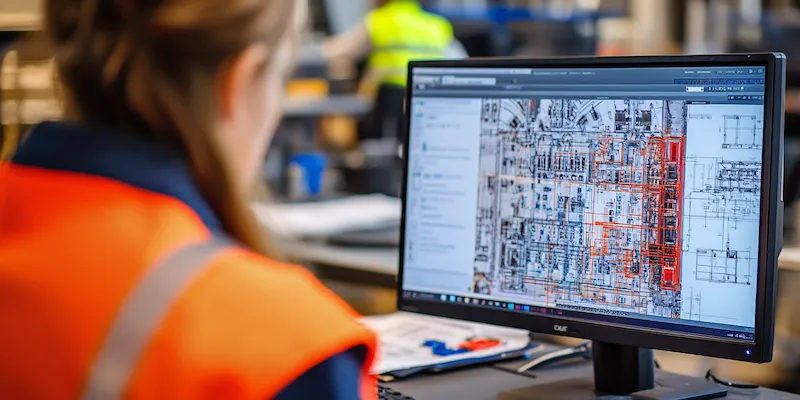

W budowie maszyn roboczych kluczowe znaczenie mają nowoczesne technologie, które pozwalają na tworzenie bardziej wydajnych i niezawodnych urządzeń. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych oraz zastosowanie sztucznej inteligencji w systemach sterowania maszynami. Dzięki temu możliwe jest osiągnięcie wyższej precyzji działania oraz lepszej adaptacji do zmieniających się warunków pracy. Kolejną istotną technologią jest rozwój materiałów kompozytowych oraz lekkich stopów metali, które pozwalają na budowę bardziej wytrzymałych i jednocześnie lżejszych konstrukcji maszyn roboczych. To z kolei przekłada się na mniejsze zużycie energii oraz lepszą mobilność urządzeń. Warto również zwrócić uwagę na zastosowanie technologii 3D w projektowaniu i produkcji części maszyn, co umożliwia szybszą realizację prototypów oraz personalizację produktów zgodnie z wymaganiami klientów. Również rozwój systemów monitoringu i diagnostyki maszyn pozwala na bieżące śledzenie ich stanu technicznego oraz przewidywanie awarii, co znacząco zwiększa bezpieczeństwo pracy oraz efektywność eksploatacji.

Jakie są wyzwania związane z budową maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonywać na każdym etapie projektowania i produkcji. Jednym z głównych problemów jest konieczność dostosowania maszyn do różnorodnych warunków pracy oraz specyficznych wymagań klientów. Każda branża ma swoje unikalne potrzeby, co sprawia, że projektanci muszą być elastyczni i otwarci na innowacje. Kolejnym wyzwaniem jest zapewnienie wysokiego poziomu bezpieczeństwa użytkowników maszyn roboczych. W miarę rozwoju technologii pojawiają się nowe zagrożenia związane z obsługą skomplikowanych systemów automatycznych czy robotyzacją procesów. Dlatego tak ważne jest wdrażanie odpowiednich norm bezpieczeństwa oraz szkoleń dla operatorów. Ponadto inżynierowie muszą zmagać się z rosnącymi wymaganiami dotyczącymi efektywności energetycznej i ochrony środowiska. Maszyny powinny być projektowane tak, aby minimalizować zużycie energii oraz emisję szkodliwych substancji do atmosfery. Ostatnim istotnym wyzwaniem jest szybki postęp technologiczny, który wymusza ciągłe doskonalenie produktów oraz dostosowywanie ich do zmieniających się trendów rynkowych.

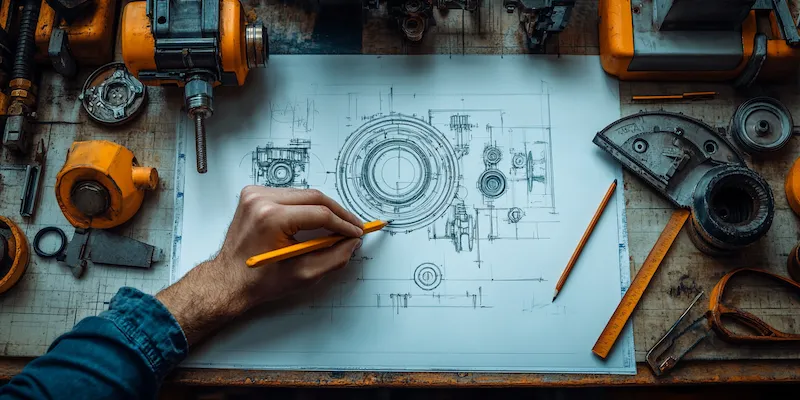

Jakie są kluczowe aspekty projektowania maszyn roboczych

Projektowanie maszyn roboczych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich funkcjonalność i efektywność. Przede wszystkim, inżynierowie muszą dokładnie określić wymagania dotyczące maszyny, co obejmuje zarówno jej przeznaczenie, jak i warunki pracy. W zależności od zastosowania, różne parametry będą miały kluczowe znaczenie, takie jak moc silnika, wydajność hydrauliki czy nośność konstrukcji. Kolejnym istotnym elementem jest ergonomia, która wpływa na komfort pracy operatora. Dobrze zaprojektowane stanowisko pracy oraz intuicyjny interfejs sterowania mogą znacznie zwiększyć efektywność i bezpieczeństwo użytkowania maszyny. Ważnym aspektem jest również analiza kosztów produkcji oraz eksploatacji maszyny. Inżynierowie muszą znaleźć równowagę pomiędzy jakością użytych materiałów a ich ceną, aby zapewnić konkurencyjność produktu na rynku. Dodatkowo, projektanci powinni uwzględnić możliwość serwisowania i konserwacji maszyny, co ma kluczowe znaczenie dla jej długowieczności oraz niezawodności.

Jakie są najnowsze trendy w budowie maszyn roboczych

W ostatnich latach w budowie maszyn roboczych można zauważyć kilka istotnych trendów, które mają na celu zwiększenie ich wydajności oraz dostosowanie do zmieniających się potrzeb rynku. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów produkcyjnych oraz wprowadzenie robotyzacji w różnych branżach. Dzięki zastosowaniu robotów przemysłowych możliwe jest osiągnięcie wyższej precyzji oraz efektywności, co przekłada się na oszczędności czasu i kosztów. Również rozwój technologii Internetu Rzeczy (IoT) pozwala na zdalne monitorowanie stanu maszyn oraz zbieranie danych dotyczących ich pracy. To umożliwia lepszą diagnostykę oraz prognozowanie awarii, co zwiększa niezawodność urządzeń. Kolejnym trendem jest dążenie do zrównoważonego rozwoju i ekologicznych rozwiązań w budowie maszyn roboczych. Producenci coraz częściej inwestują w technologie zmniejszające zużycie energii oraz emisję szkodliwych substancji, co jest odpowiedzią na rosnące wymagania dotyczące ochrony środowiska. Warto również zauważyć rosnącą popularność maszyn elektrycznych, które stają się alternatywą dla tradycyjnych silników spalinowych.

Jakie są kluczowe czynniki wpływające na wybór maszyn roboczych

Wybór odpowiednich maszyn roboczych do konkretnego zadania jest kluczowy dla efektywności pracy oraz rentowności inwestycji. Istnieje wiele czynników, które należy uwzględnić przy podejmowaniu decyzji o zakupie maszyny. Przede wszystkim należy zwrócić uwagę na specyfikę wykonywanej pracy oraz wymagania techniczne związane z danym projektem. Na przykład w budownictwie konieczne może być posiadanie sprzętu o dużej mocy i nośności, podczas gdy w przemyśle lekkim wystarczą mniejsze i bardziej zwrotne maszyny. Kolejnym czynnikiem jest koszt zakupu oraz eksploatacji maszyny. Należy dokładnie przeanalizować nie tylko cenę zakupu, ale także koszty serwisowania, zużycia paliwa czy części zamiennych. Warto również zwrócić uwagę na dostępność wsparcia technicznego oraz serwisu posprzedażowego oferowanego przez producenta lub dostawcę sprzętu. Również opinie innych użytkowników mogą być cennym źródłem informacji na temat jakości i niezawodności danej maszyny roboczej.

Jakie są przyszłościowe kierunki rozwoju maszyn roboczych

Przyszłość budowy maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z głównych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych oraz integracja sztucznej inteligencji w systemach sterowania maszynami. Dzięki temu możliwe będzie osiągnięcie jeszcze wyższej wydajności oraz precyzji działania urządzeń. Również rozwój technologii związanych z Internetem Rzeczy (IoT) otworzy nowe możliwości w zakresie monitorowania stanu maszyn oraz analizy danych dotyczących ich pracy. To pozwoli na lepsze zarządzanie flotą sprzętu oraz optymalizację procesów produkcyjnych. W kontekście ochrony środowiska można spodziewać się większego nacisku na zrównoważony rozwój i ekologiczne rozwiązania w budowie maszyn roboczych. Producenci będą musieli dostosować swoje produkty do rosnących wymagań dotyczących efektywności energetycznej oraz redukcji emisji szkodliwych substancji. Ponadto rosnąca popularność energii odnawialnej może wpłynąć na rozwój maszyn elektrycznych jako alternatywy dla tradycyjnych silników spalinowych.

Jakie są najważniejsze normy dotyczące bezpieczeństwa maszyn roboczych

Bezpieczeństwo maszyn roboczych to jeden z najważniejszych aspektów ich budowy i eksploatacji. Istnieje wiele norm i regulacji prawnych, które mają na celu zapewnienie bezpieczeństwa użytkowników tych urządzeń. W Europie podstawowym dokumentem regulującym kwestie bezpieczeństwa jest dyrektywa Maszynowa 2006/42/WE, która określa wymagania dotyczące projektowania i budowy maszyn w celu minimalizacji ryzyka dla zdrowia i życia ludzi. Zgodnie z tą dyrektywą każda maszyna musi być wyposażona w odpowiednie zabezpieczenia techniczne oraz systemy ostrzegawcze, które mają na celu ochronę operatora przed potencjalnymi zagrożeniami podczas pracy. Dodatkowo normy ISO dotyczące bezpieczeństwa maszyn określają szczegółowe wymagania dotyczące oceny ryzyka oraz procedur testowych dla nowych urządzeń przed ich wprowadzeniem do użytku. Ważnym aspektem jest również konieczność regularnego przeglądania stanu technicznego maszyn oraz przeprowadzania szkoleń dla operatorów w zakresie bezpiecznej obsługi sprzętu.

Jakie są korzyści płynące z zastosowania nowoczesnych maszyn roboczych