Destylatory do rozpuszczalników to urządzenia, które odgrywają istotną rolę w procesach chemicznych oraz przemysłowych. Ich głównym celem jest separacja składników mieszanin na podstawie różnic w temperaturze wrzenia. W kontekście rozpuszczalników, destylatory pozwalają na odzyskiwanie cennych substancji, co jest niezwykle ważne w wielu branżach, takich jak farmaceutyka, kosmetyki czy przemysł chemiczny. Kluczowym aspektem, który należy wziąć pod uwagę przy wyborze destylatora, jest jego wydajność oraz efektywność energetyczna. Wysokiej jakości urządzenia powinny charakteryzować się niskim zużyciem energii oraz zdolnością do pracy w różnych warunkach. Ponadto, istotne jest również bezpieczeństwo użytkowania, co oznacza, że destylatory powinny być zaprojektowane z myślą o minimalizacji ryzyka wybuchów czy pożarów. Warto także zwrócić uwagę na materiały, z których wykonane są destylatory, ponieważ mają one wpływ na trwałość i odporność na korozję.

Jakie zastosowania mają destylatory do rozpuszczalników

Destylatory do rozpuszczalników znajdują szerokie zastosowanie w różnych dziedzinach przemysłu oraz nauki. W przemyśle chemicznym służą do oczyszczania i separacji substancji chemicznych, co pozwala na uzyskanie czystszych i bardziej skoncentrowanych produktów. W farmacji destylatory są wykorzystywane do produkcji leków oraz ekstraktów roślinnych, gdzie kluczowe jest zachowanie właściwości aktywnych składników. W branży kosmetycznej natomiast destylatory pomagają w tworzeniu wysokiej jakości olejków eterycznych oraz innych substancji czynnych stosowanych w kosmetykach. Ponadto, destylatory znajdują zastosowanie w laboratoriach analitycznych, gdzie służą do przygotowywania próbek do badań oraz analiz chemicznych. Dzięki swojej wszechstronności, destylatory mogą być dostosowywane do różnych procesów technologicznych, co sprawia, że są niezbędnym narzędziem w wielu gałęziach przemysłu.

Jakie są najważniejsze cechy dobrego destylatora do rozpuszczalników

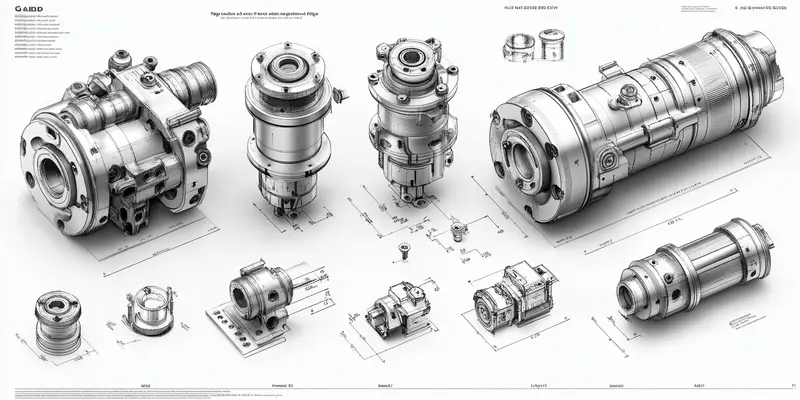

Wybierając odpowiedni destylator do rozpuszczalników, warto zwrócić uwagę na kilka kluczowych cech, które mogą znacząco wpłynąć na jego efektywność i funkcjonalność. Przede wszystkim istotna jest wydajność urządzenia, która powinna być dostosowana do specyficznych potrzeb użytkownika. Dobre destylatory charakteryzują się wysoką efektywnością separacji składników oraz możliwością pracy w różnych warunkach temperaturowych i ciśnieniowych. Kolejnym ważnym aspektem jest łatwość obsługi i konserwacji urządzenia. Użytkownicy powinni mieć możliwość szybkiego dostępu do elementów wymagających czyszczenia lub wymiany, co przekłada się na dłuższą żywotność sprzętu. Bezpieczeństwo to kolejny kluczowy element – nowoczesne destylatory powinny być wyposażone w systemy zabezpieczeń chroniące przed przegrzaniem czy wybuchem oparów. Ostatnią istotną cechą jest materiał wykonania – stal nierdzewna lub szkło borokrzemowe zapewniają odporność na korozję oraz łatwość w utrzymaniu czystości.

Jakie są różnice między różnymi typami destylatorów do rozpuszczalników

Na rynku dostępnych jest wiele typów destylatorów do rozpuszczalników, które różnią się konstrukcją oraz zasadą działania. Najpopularniejsze z nich to destylatory prostokątne i kolumnowe. Destylatory prostokątne często stosowane są w mniejszych laboratoriach i zakładach produkcyjnych ze względu na swoją prostą budowę oraz łatwość obsługi. Z kolei destylatory kolumnowe charakteryzują się większą wydajnością i efektywnością separacji składników dzięki zastosowaniu kolumny frakcyjnej, co sprawia, że są idealne dla dużych zakładów przemysłowych. Innym rodzajem są destylatory rotacyjne, które umożliwiają delikatną separację substancji przy niskich temperaturach dzięki zastosowaniu podciśnienia. Różnice te mają znaczenie nie tylko dla wydajności procesu, ale także dla jakości uzyskiwanych produktów oraz kosztów eksploatacji urządzeń. Wybór odpowiedniego typu destylatora powinien być uzależniony od specyfiki procesów technologicznych oraz wymagań dotyczących jakości końcowego produktu.

Jakie są koszty zakupu i eksploatacji destylatorów do rozpuszczalników

Koszty zakupu oraz eksploatacji destylatorów do rozpuszczalników mogą się znacznie różnić w zależności od ich typu, wydajności oraz zastosowania. Przy wyborze destylatora warto uwzględnić nie tylko cenę zakupu, ale także długoterminowe koszty związane z jego użytkowaniem. W przypadku destylatorów prostokątnych, które są zazwyczaj tańsze, koszty eksploatacji mogą być wyższe z powodu niższej efektywności energetycznej oraz większej ilości odpadów. Natomiast destylatory kolumnowe, mimo wyższej ceny początkowej, często okazują się bardziej opłacalne w dłuższej perspektywie dzięki swojej wydajności i mniejszym stratom surowców. Warto również zwrócić uwagę na koszty związane z konserwacją i serwisowaniem urządzenia. Regularne przeglądy oraz wymiana zużytych części mogą generować dodatkowe wydatki, dlatego dobrze jest wybrać model, który charakteryzuje się niskimi kosztami utrzymania. Również zużycie energii ma kluczowe znaczenie – nowoczesne destylatory powinny być zaprojektowane w taki sposób, aby minimalizować zużycie energii elektrycznej, co przekłada się na niższe rachunki za prąd.

Jakie są najnowsze technologie w destylatorach do rozpuszczalników

W ostatnich latach rozwój technologii w dziedzinie destylacji przyniósł wiele innowacyjnych rozwiązań, które znacząco poprawiają efektywność i bezpieczeństwo pracy z rozpuszczalnikami. Jednym z najważniejszych trendów jest automatyzacja procesów destylacyjnych, która pozwala na zdalne monitorowanie i kontrolowanie parametrów pracy urządzenia. Dzięki zastosowaniu nowoczesnych systemów sterowania możliwe jest precyzyjne dostosowywanie temperatury i ciśnienia w czasie rzeczywistym, co zwiększa efektywność separacji składników. Kolejną innowacją są destylatory wyposażone w technologie odzysku ciepła, które pozwalają na wykorzystanie energii cieplnej generowanej podczas procesu do podgrzewania nowych surowców. Tego rodzaju rozwiązania przyczyniają się do zmniejszenia zużycia energii oraz obniżenia kosztów eksploatacji. Warto również zwrócić uwagę na materiały używane do produkcji nowoczesnych destylatorów – coraz częściej stosuje się kompozyty oraz stopy metali odpornych na korozję, co zwiększa trwałość urządzeń. Dodatkowo, rozwój technologii filtracji i oczyszczania może znacząco poprawić jakość uzyskiwanych produktów końcowych.

Jakie są regulacje prawne dotyczące używania destylatorów do rozpuszczalników

Używanie destylatorów do rozpuszczalników wiąże się z przestrzeganiem szeregu regulacji prawnych, które mają na celu zapewnienie bezpieczeństwa użytkowników oraz ochrony środowiska. W wielu krajach istnieją przepisy dotyczące klasyfikacji substancji chemicznych oraz ich transportu i przechowywania. Przykładowo, substancje łatwopalne muszą być przechowywane w odpowiednich warunkach, a procesy ich obróbki powinny odbywać się zgodnie z normami bezpieczeństwa. Ponadto, wiele krajów wymaga uzyskania odpowiednich zezwoleń na prowadzenie działalności związanej z używaniem substancji chemicznych oraz ich przetwarzaniem. Warto również zwrócić uwagę na regulacje dotyczące emisji substancji szkodliwych do atmosfery oraz odpadów powstających w wyniku procesów destylacyjnych. Użytkownicy destylatorów powinni być świadomi obowiązków związanych z raportowaniem emisji oraz zarządzaniem odpadami chemicznymi. W kontekście ochrony środowiska istotne są także przepisy dotyczące recyklingu rozpuszczalników oraz ich ponownego wykorzystania.

Jakie są najlepsze praktyki użytkowania destylatorów do rozpuszczalników

Aby zapewnić efektywność i bezpieczeństwo pracy z destylatorami do rozpuszczalników, warto stosować się do kilku najlepszych praktyk użytkowania tych urządzeń. Po pierwsze, przed rozpoczęciem pracy należy dokładnie zapoznać się z instrukcją obsługi dostarczoną przez producenta. Zrozumienie zasad działania urządzenia oraz jego specyfikacji technicznych jest kluczowe dla uniknięcia błędów podczas eksploatacji. Kolejną ważną praktyką jest regularne przeprowadzanie konserwacji i przeglądów technicznych sprzętu. Utrzymywanie urządzenia w dobrym stanie technicznym pozwala na zwiększenie jego wydajności oraz przedłużenie żywotności. Należy również pamiętać o odpowiednim zabezpieczeniu miejsca pracy – stosowanie środków ochrony osobistej takich jak rękawice czy gogle jest niezbędne dla zapewnienia bezpieczeństwa operatora. Ważne jest także monitorowanie parametrów pracy destylatora podczas procesu – kontrolowanie temperatury i ciśnienia pozwala na szybką reakcję w przypadku wystąpienia nieprawidłowości.

Jakie są przyszłe kierunki rozwoju technologii destylatorów do rozpuszczalników

Przyszłość technologii destylatorów do rozpuszczalników zapowiada się obiecująco dzięki ciągłemu postępowi naukowemu oraz rosnącym wymaganiom rynku przemysłowego. Jednym z głównych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych, co pozwoli na jeszcze większą precyzję i efektywność operacyjną. Wprowadzenie sztucznej inteligencji i uczenia maszynowego może umożliwić lepsze prognozowanie wyników procesów destylacyjnych oraz optymalizację parametrów pracy urządzeń w czasie rzeczywistym. Kolejnym istotnym trendem jest rozwój technologii ekologicznych – producenci coraz częściej poszukują sposobów na zmniejszenie negatywnego wpływu swoich procesów na środowisko naturalne poprzez wdrażanie rozwiązań energooszczędnych oraz recyklingu odpadów chemicznych. Również rozwój materiałów odpornych na korozję i wysokie temperatury może przyczynić się do zwiększenia trwałości urządzeń oraz ich wydajności operacyjnej. W miarę jak rośnie świadomość ekologiczna społeczeństwa oraz regulacje prawne stają się coraz bardziej rygorystyczne, producenci będą musieli dostosować swoje rozwiązania do nowych wymagań rynkowych.