Projektowanie części maszyn to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Na początku tego procesu inżynierowie muszą dokładnie zrozumieć wymagania dotyczące funkcji, jakie ma spełniać dana część. Kluczowym krokiem jest analiza potrzeb klienta oraz specyfikacji technicznych, które mogą obejmować zarówno wymiary, jak i materiały użyte do produkcji. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują wstępne szkice oraz modele 3D. W tym etapie ważne jest również przeprowadzenie analizy wykonalności, aby upewnić się, że projekt można zrealizować w praktyce. Kolejnym krokiem jest wybór odpowiednich materiałów, które będą miały wpływ na trwałość oraz wydajność części. Po zatwierdzeniu projektu następuje faza prototypowania, gdzie tworzy się pierwsze wersje części, które są następnie testowane pod kątem ich funkcjonalności i wytrzymałości.

Jakie narzędzia są używane w projektowaniu części maszyn

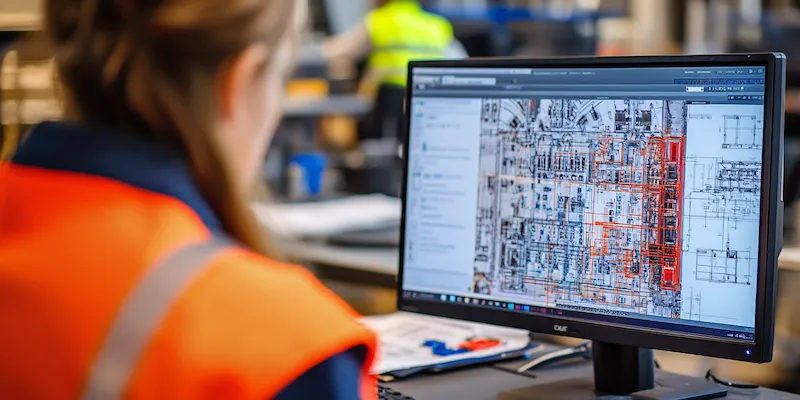

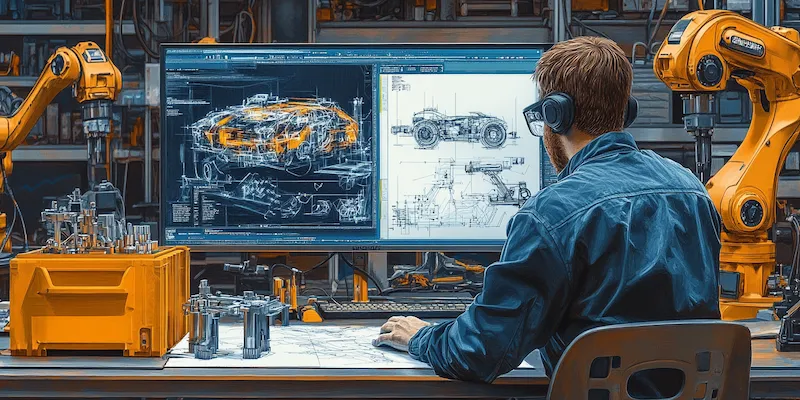

W procesie projektowania części maszyn wykorzystuje się szereg narzędzi i technologii, które wspierają inżynierów na różnych etapach pracy. Jednym z najważniejszych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą łatwo wizualizować swoje pomysły oraz dokonywać niezbędnych zmian w projekcie. Współczesne oprogramowanie CAD często zawiera również funkcje analizy wytrzymałościowej oraz symulacji, co pozwala na przewidywanie zachowań materiałów w różnych warunkach obciążeniowych. Innym istotnym narzędziem są programy CAM (Computer-Aided Manufacturing), które służą do przygotowania danych dla maszyn produkcyjnych. Umożliwiają one automatyzację procesu wytwarzania oraz zwiększenie precyzji produkcji. Warto również wspomnieć o technologii druku 3D, która staje się coraz bardziej popularna w prototypowaniu części maszyn.

Jakie są najczęstsze błędy przy projektowaniu części maszyn

Podczas projektowania części maszyn inżynierowie mogą napotkać różnorodne trudności i popełniać błędy, które mogą wpłynąć na jakość finalnego produktu. Jednym z najczęstszych problemów jest niewłaściwe określenie wymagań funkcjonalnych, co prowadzi do stworzenia części, która nie spełnia oczekiwań użytkowników lub nie działa zgodnie z zamierzeniami. Kolejnym błędem jest niedostateczna analiza materiałów – wybór niewłaściwego surowca może skutkować niską trwałością lub wydajnością elementu. Inżynierowie często pomijają także etap testowania prototypów, co może prowadzić do wykrycia poważnych usterek dopiero na etapie produkcji seryjnej. Ważnym aspektem jest również brak współpracy między różnymi działami firmy – inżynierowie mechanicy muszą ściśle współpracować z działem produkcji oraz kontrolą jakości, aby zapewnić spójność projektu z możliwościami technologicznymi zakładu.

Jakie są nowoczesne trendy w projektowaniu części maszyn

Nowoczesne trendy w projektowaniu części maszyn koncentrują się na innowacyjnych rozwiązaniach technologicznych oraz zrównoważonym rozwoju. Coraz większą rolę odgrywa automatyzacja procesów projektowych i produkcyjnych, co pozwala na zwiększenie efektywności oraz redukcję błędów ludzkich. Wykorzystanie sztucznej inteligencji i uczenia maszynowego staje się standardem w analizie danych oraz optymalizacji procesów projektowych. Dzięki tym technologiom możliwe jest szybsze podejmowanie decyzji oraz lepsze prognozowanie wyników testów prototypów. Również ekologia ma coraz większe znaczenie – projektanci starają się tworzyć bardziej energooszczędne i ekologiczne rozwiązania, co często wiąże się z wyborem materiałów odnawialnych lub recyklingowanych. Trendem jest także integracja Internetu Rzeczy (IoT) w procesach produkcyjnych, co umożliwia zbieranie danych na temat wydajności maszyn i ich komponentów w czasie rzeczywistym.

Jakie umiejętności są niezbędne w projektowaniu części maszyn

Projektowanie części maszyn to dziedzina, która wymaga od inżynierów posiadania szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim, kluczowe jest zrozumienie zasad mechaniki oraz materiałoznawstwa, co pozwala na właściwe dobieranie materiałów i projektowanie elementów, które będą odpowiednio wytrzymałe i funkcjonalne. Współczesny inżynier musi również być biegły w obsłudze programów CAD oraz CAM, ponieważ to one stanowią podstawę współczesnego projektowania. Umiejętność analizy danych i korzystania z narzędzi do symulacji komputerowych jest równie istotna, gdyż pozwala na przewidywanie zachowań projektowanych elementów w różnych warunkach. Oprócz umiejętności technicznych, ważne są także kompetencje miękkie, takie jak zdolność do pracy w zespole oraz efektywnej komunikacji. Inżynierowie często współpracują z innymi specjalistami, takimi jak projektanci czy technicy produkcji, dlatego umiejętność jasnego przekazywania informacji oraz otwartość na sugestie innych są niezwykle cenne.

Jakie są wyzwania związane z projektowaniem części maszyn

Projektowanie części maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość i efektywność finalnego produktu. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się technologii oraz potrzeb rynku. Inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz trendami w branży, aby móc tworzyć innowacyjne rozwiązania. Kolejnym wyzwaniem jest zarządzanie kosztami produkcji – projektanci muszą znaleźć równowagę między jakością a ceną materiałów i procesów produkcyjnych. Wprowadzenie nowych technologii, takich jak automatyzacja czy druk 3D, może wymagać znacznych inwestycji, co nie zawsze jest możliwe dla mniejszych firm. Problemy mogą również wynikać z ograniczeń czasowych – często projekty muszą być realizowane w krótkim czasie, co może prowadzić do pośpiechu i błędów w procesie projektowania. Dodatkowo, inżynierowie muszą brać pod uwagę regulacje prawne oraz normy bezpieczeństwa, które mogą wpływać na sposób projektowania i produkcji części maszyn.

Jakie znaczenie ma prototypowanie w procesie projektowania

Prototypowanie odgrywa kluczową rolę w procesie projektowania części maszyn, ponieważ pozwala na przetestowanie teorii i założeń przed rozpoczęciem produkcji seryjnej. Tworzenie prototypów umożliwia inżynierom ocenę funkcjonalności oraz wydajności zaprojektowanych elementów w rzeczywistych warunkach. Dzięki prototypom można wykryć potencjalne błędy i niedociągnięcia we wczesnym etapie procesu, co pozwala na ich korektę zanim produkt trafi do produkcji masowej. Prototypy mogą być wykonywane przy użyciu różnych technologii, takich jak tradycyjne metody obróbcze czy nowoczesne techniki druku 3D. Druk 3D szczególnie zyskuje na popularności ze względu na swoją elastyczność i szybkość realizacji – inżynierowie mogą szybko stworzyć fizyczny model swojego projektu i przeprowadzić testy funkcjonalne. Dodatkowo prototypy umożliwiają lepszą komunikację pomiędzy zespołem projektowym a klientem – wizualizacja projektu ułatwia przedstawienie pomysłów oraz zbieranie opinii od użytkowników końcowych.

Jakie są różnice między projektowaniem a inżynierią części maszyn

Projektowanie i inżynieria części maszyn to dwa różne aspekty tego samego procesu, które jednak pełnią odmienne funkcje i wymagają różnych umiejętności. Projektowanie koncentruje się głównie na tworzeniu koncepcji oraz wizualizacji elementów maszyn. Inżynierowie zajmujący się tym obszarem muszą mieć silne zdolności kreatywne oraz umiejętność myślenia przestrzennego, aby móc opracować innowacyjne rozwiązania spełniające określone wymagania funkcjonalne. Z kolei inżynieria skupia się na aspektach technicznych związanych z realizacją projektu – obejmuje analizę materiałów, obliczenia wytrzymałościowe oraz optymalizację procesów produkcyjnych. Inżynierowie muszą mieć solidną wiedzę z zakresu mechaniki oraz technologii produkcji, aby móc skutecznie wdrażać zaprojektowane rozwiązania w praktyce.

Jakie są najważniejsze standardy jakości w projektowaniu części maszyn

W procesie projektowania części maszyn niezwykle istotne jest przestrzeganie standardów jakości, które zapewniają wysoką jakość produktów oraz ich bezpieczeństwo użytkowania. Jednym z najważniejszych standardów jest ISO 9001, który dotyczy systemu zarządzania jakością. Certyfikacja według tego standardu świadczy o tym, że firma stosuje odpowiednie procedury kontrolujące jakość na każdym etapie procesu produkcyjnego. Innym istotnym standardem jest ISO 14001 dotyczący zarządzania środowiskowego – jego przestrzeganie pozwala firmom minimalizować negatywny wpływ ich działalności na środowisko naturalne. W kontekście bezpieczeństwa użytkowników ważne są normy takie jak ISO 45001 dotyczące zarządzania bezpieczeństwem i higieną pracy oraz normy branżowe specyficzne dla danej dziedziny przemysłu. Przykładowo w przemyśle motoryzacyjnym obowiązuje standard IATF 16949, który określa wymagania dotyczące systemu zarządzania jakością dla producentów części samochodowych.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu części maszyn

Przyszłość projektowania części maszyn będzie kształtowana przez wiele innowacyjnych trendów technologicznych oraz zmieniające się potrzeby rynku. Jednym z najważniejszych kierunków rozwoju jest dalsza automatyzacja procesów zarówno projektowych jak i produkcyjnych. Wykorzystanie sztucznej inteligencji do analizy danych oraz podejmowania decyzji stanie się powszechnością w branży inżynieryjnej. Również rozwój technologii Internetu Rzeczy (IoT) wpłynie na sposób monitorowania wydajności maszyn oraz ich komponentów w czasie rzeczywistym, co pozwoli na szybsze identyfikowanie problemów i optymalizację procesów produkcyjnych. Zrównoważony rozwój będzie miał kluczowe znaczenie – firmy będą dążyć do tworzenia bardziej ekologicznych rozwiązań poprzez wykorzystanie materiałów odnawialnych oraz recyklingowanych oraz minimalizację odpadów podczas produkcji. Warto również zauważyć rosnącą rolę cyfrowego bliźniaka – technologii umożliwiającej tworzenie cyfrowych modeli rzeczywistych produktów lub systemów, co pozwoli na lepsze prognozowanie ich zachowań oraz efektywności przed rozpoczęciem produkcji seryjnej.