Projektowanie elementów maszyn to proces, który wymaga nie tylko wiedzy technicznej, ale także kreatywności i umiejętności analitycznych. Kluczowe zasady tego procesu obejmują zrozumienie funkcji, jakie mają spełniać poszczególne elementy, a także ich interakcji z innymi częściami maszyny. Ważne jest, aby projektant miał na uwadze zarówno wymagania funkcjonalne, jak i ograniczenia materiałowe oraz technologiczne. Wybór odpowiednich materiałów jest istotny, ponieważ wpływa na trwałość i niezawodność całej konstrukcji. Dodatkowo, projektowanie powinno uwzględniać aspekty ergonomiczne oraz bezpieczeństwo użytkowników. Warto również zwrócić uwagę na proces produkcji i montażu, aby uniknąć problemów w późniejszych etapach realizacji projektu. Ostatecznie, dobrze zaprojektowane elementy maszyn powinny być łatwe w serwisowaniu i konserwacji, co znacząco wpływa na ich długowieczność oraz efektywność działania.

Jakie są najczęstsze błędy w projektowaniu elementów maszyn

W procesie projektowania elementów maszyn często pojawiają się błędy, które mogą prowadzić do poważnych konsekwencji w późniejszym etapie produkcji lub eksploatacji. Jednym z najczęstszych błędów jest niedoszacowanie obciążeń działających na dany element, co może prowadzić do jego uszkodzenia lub awarii. Innym powszechnym problemem jest niewłaściwy dobór materiałów, który może skutkować niską wytrzymałością lub odpornością na korozję. Projektanci często również pomijają aspekty związane z ergonomią, co może negatywnie wpłynąć na komfort użytkowników oraz efektywność pracy. Kolejnym błędem jest brak uwzględnienia możliwości produkcyjnych oraz technologicznych, co może prowadzić do trudności w realizacji projektu. Niezrozumienie zasad współpracy między różnymi elementami maszyny również może skutkować nieefektywnym działaniem całego systemu.

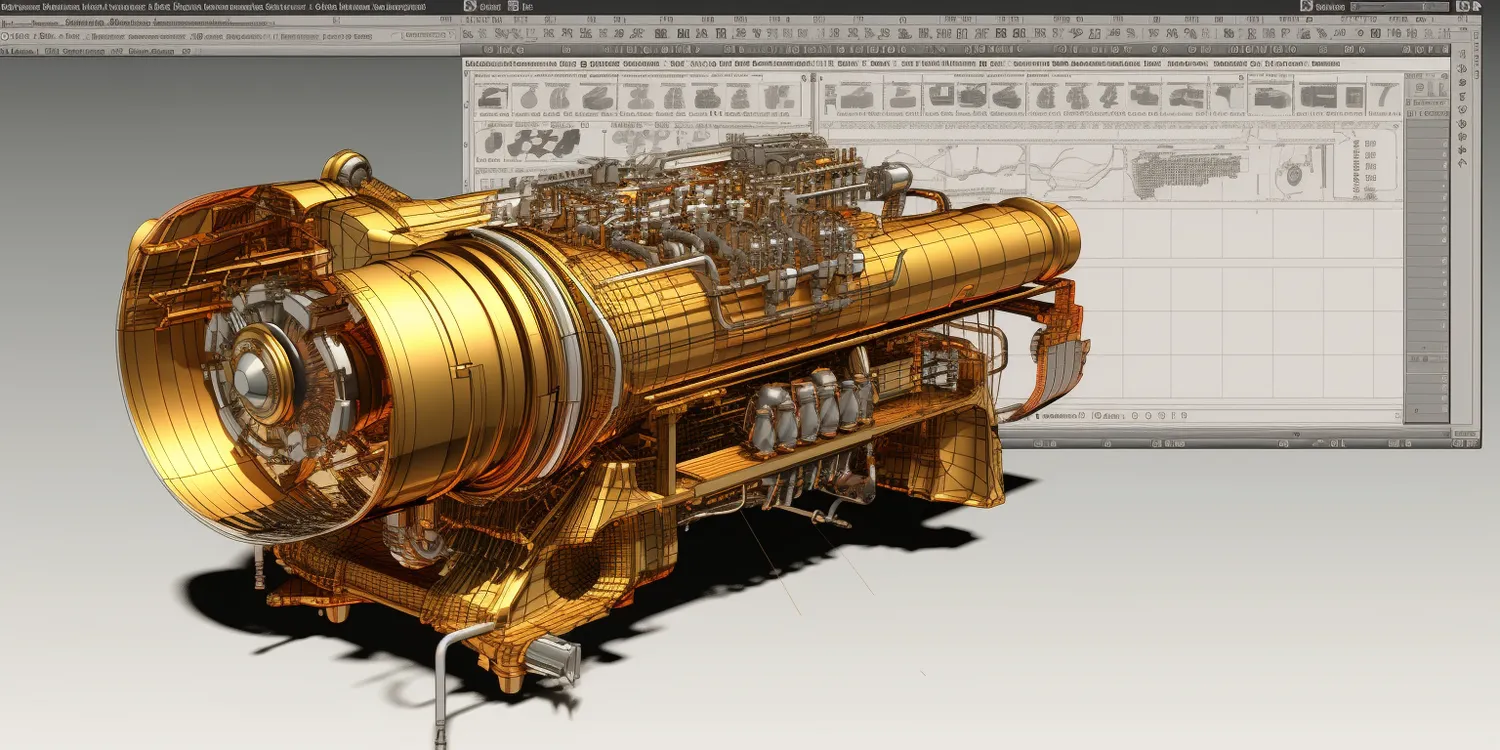

Jakie technologie wspierają projektowanie elementów maszyn

Współczesne technologie znacząco wspierają proces projektowania elementów maszyn, umożliwiając inżynierom tworzenie bardziej zaawansowanych i efektywnych rozwiązań. Jednym z najważniejszych narzędzi są systemy CAD (Computer-Aided Design), które pozwalają na tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki tym systemom możliwe jest szybkie wprowadzanie zmian oraz przeprowadzanie symulacji działania zaprojektowanych elementów w różnych warunkach. Inną istotną technologią są programy do analizy wytrzymałościowej, takie jak FEA (Finite Element Analysis), które umożliwiają ocenę zachowania się materiałów pod wpływem obciążeń. W ostatnich latach coraz większą popularność zdobywa także druk 3D, który pozwala na szybkie prototypowanie i testowanie nowych rozwiązań przed rozpoczęciem masowej produkcji. Technologie te przyczyniają się do skrócenia czasu realizacji projektów oraz zwiększenia ich jakości.

Jakie są trendy w projektowaniu nowoczesnych elementów maszyn

Trendy w projektowaniu nowoczesnych elementów maszyn ewoluują wraz z postępem technologicznym oraz zmieniającymi się potrzebami rynku. Obecnie dużą wagę przykłada się do zrównoważonego rozwoju i ekologii, co prowadzi do poszukiwania materiałów o niskim wpływie na środowisko oraz energooszczędnych rozwiązań konstrukcyjnych. W kontekście automatyzacji wiele firm inwestuje w inteligentne systemy sterowania oraz robotykę, co pozwala na zwiększenie wydajności produkcji oraz redukcję kosztów operacyjnych. Kolejnym istotnym trendem jest personalizacja produktów, która staje się coraz bardziej popularna dzięki możliwościom oferowanym przez nowe technologie produkcyjne. Warto również zauważyć rosnącą rolę danych i analityki w procesie projektowania; dzięki zbieraniu informacji o pracy maszyn inżynierowie mogą lepiej dostosowywać projekty do rzeczywistych potrzeb użytkowników.

Jakie umiejętności są niezbędne w projektowaniu elementów maszyn

Projektowanie elementów maszyn to złożony proces, który wymaga od inżyniera posiadania szerokiego wachlarza umiejętności. Przede wszystkim, kluczowa jest solidna wiedza z zakresu mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich materiałów i zrozumienie ich właściwości. Umiejętność posługiwania się narzędziami CAD jest niezbędna, aby móc tworzyć precyzyjne modele 3D oraz rysunki techniczne. Warto również znać zasady analizy wytrzymałościowej oraz dynamiki, co umożliwia ocenę zachowania się projektowanych elementów pod wpływem różnych obciążeń. Poza umiejętnościami technicznymi, istotne są także zdolności analityczne i kreatywność, które pozwalają na rozwiązywanie problemów oraz generowanie innowacyjnych pomysłów. Komunikacja i umiejętność pracy w zespole są równie ważne, ponieważ projektowanie często wymaga współpracy z innymi specjalistami, takimi jak inżynierowie elektrycy czy technologowie produkcji. Dodatkowo, znajomość aktualnych trendów w branży oraz umiejętność dostosowywania się do zmieniających się warunków rynkowych mogą znacząco wpłynąć na sukces projektów.

Jakie są etapy procesu projektowania elementów maszyn

Proces projektowania elementów maszyn składa się z kilku kluczowych etapów, które są ze sobą ściśle powiązane i wymagają staranności oraz dokładności. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań funkcjonalnych, co pozwala na sformułowanie założeń projektowych. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują różne warianty rozwiązań i wybierają najbardziej optymalne. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje tworzenie modeli 3D oraz rysunków technicznych, a także przeprowadzanie analiz wytrzymałościowych i symulacji działania elementów. Po zakończeniu etapu projektowania następuje przygotowanie dokumentacji technicznej oraz specyfikacji materiałowej. Warto również zwrócić uwagę na etap prototypowania, który pozwala na testowanie zaprojektowanych rozwiązań w rzeczywistych warunkach. Na podstawie wyników testów można wprowadzać korekty do projektu przed rozpoczęciem produkcji seryjnej. Ostatnim etapem jest wdrożenie projektu do produkcji oraz monitorowanie jego działania w trakcie eksploatacji, co pozwala na bieżące dostosowywanie rozwiązań do zmieniających się potrzeb użytkowników.

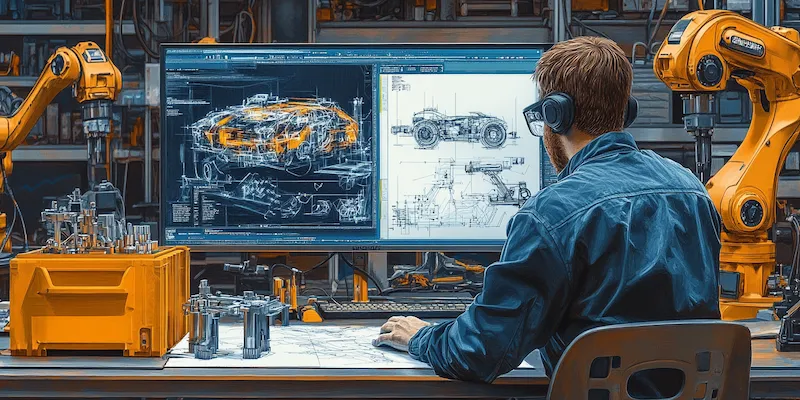

Jakie narzędzia wspierają inżynierów w projektowaniu maszyn

W dzisiejszych czasach inżynierowie mają dostęp do wielu narzędzi wspierających proces projektowania maszyn, co znacznie ułatwia ich pracę i zwiększa efektywność działań. Systemy CAD (Computer-Aided Design) to podstawowe oprogramowanie wykorzystywane do tworzenia modeli 3D oraz rysunków technicznych. Dzięki nim możliwe jest szybkie wprowadzanie zmian oraz przeprowadzanie symulacji działania zaprojektowanych elementów. Programy do analizy wytrzymałościowej, takie jak ANSYS czy SolidWorks Simulation, pozwalają na ocenę zachowania się materiałów pod wpływem różnych obciążeń, co jest kluczowe dla zapewnienia bezpieczeństwa i niezawodności konstrukcji. Warto również wspomnieć o narzędziach do zarządzania projektem, które umożliwiają planowanie działań oraz monitorowanie postępów prac zespołu projektowego. Dzięki nim można lepiej organizować czas pracy oraz koordynować działania różnych działów firmy. Coraz większą rolę odgrywają także technologie związane z automatyzacją i sztuczną inteligencją; systemy te mogą wspierać inżynierów w podejmowaniu decyzji projektowych poprzez analizę danych oraz optymalizację procesów produkcyjnych.

Jakie są wyzwania związane z projektowaniem elementów maszyn

Projektowanie elementów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość i efektywność realizowanych projektów. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się technologii oraz wymagań rynku; inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz trendami w branży. Kolejnym wyzwaniem jest rosnąca konkurencja, która wymusza na firmach ciągłe doskonalenie swoich produktów oraz procesów produkcyjnych. W związku z tym konieczne staje się poszukiwanie innowacyjnych rozwiązań oraz optymalizacja kosztów produkcji bez utraty jakości. Problemy mogą również wynikać z ograniczeń materiałowych; niektóre nowoczesne materiały mogą być trudne do obróbki lub kosztowne w produkcji. Dodatkowo, współpraca między różnymi działami firmy może napotykać trudności związane z komunikacją czy różnicami w podejściu do projektowania.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu maszyn

Przyszłość projektowania maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii i zmieniającym się potrzebom rynku. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów produkcyjnych; coraz więcej firm inwestuje w robotykę i inteligentne systemy sterowania, co pozwala na zwiększenie wydajności i redukcję kosztów operacyjnych. Również rozwój sztucznej inteligencji ma ogromny potencjał; algorytmy uczenia maszynowego mogą wspierać inżynierów w podejmowaniu decyzji projektowych poprzez analizę danych oraz prognozowanie zachowań systemu. Zrównoważony rozwój staje się kolejnym kluczowym trendem; firmy zaczynają poszukiwać ekologicznych materiałów oraz energooszczędnych rozwiązań konstrukcyjnych, co wpisuje się w globalne dążenie do ochrony środowiska. Personalizacja produktów również nabiera znaczenia; dzięki nowoczesnym technologiom produkcyjnym możliwe staje się dostosowywanie maszyn do indywidualnych potrzeb klientów.

Jakie przykłady zastosowania elementów maszyn można wskazać

Elementy maszyn znajdują zastosowanie w wielu branżach przemysłowych, a ich różnorodność sprawia, że można je spotkać praktycznie wszędzie wokół nas. W przemyśle motoryzacyjnym kluczowe są komponenty silników spalinowych oraz układów napędowych; precyzyjne zaprojektowanie tych elementów ma bezpośredni wpływ na osiągi pojazdów oraz ich bezpieczeństwo. W sektorze lotniczym niezwykle ważne są materiały kompozytowe stosowane w konstrukcji samolotów; ich lekkość i wytrzymałość przyczyniają się do zwiększenia efektywności paliwowej statków powietrznych. Przemysł spożywczy korzysta z zaawansowanych systemów automatyki; maszyny pakujące czy linie produkcyjne muszą być zaprojektowane tak, aby spełniały rygorystyczne normy sanitarno-epidemiologiczne.