Projektowanie maszyn produkcyjnych to proces, który obejmuje wiele kluczowych etapów, od wstępnej koncepcji po finalizację gotowego produktu. Pierwszym krokiem w tym procesie jest zdefiniowanie wymagań i oczekiwań klienta, co pozwala na stworzenie podstawowego zarysu maszyny. Następnie inżynierowie przystępują do fazy koncepcyjnej, gdzie opracowują różne pomysły i rozwiązania techniczne, które mogą spełnić określone wymagania. W tej fazie często wykorzystuje się symulacje komputerowe oraz modele 3D, aby lepiej zobrazować działanie maszyny. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje wybór odpowiednich materiałów, komponentów oraz technologii produkcji. Na tym etapie inżynierowie muszą także uwzględnić aspekty ergonomiczne oraz bezpieczeństwa użytkowników. Po zakończeniu projektowania następuje etap prototypowania, gdzie powstaje pierwszy model maszyny, który jest testowany pod kątem funkcjonalności i wydajności.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

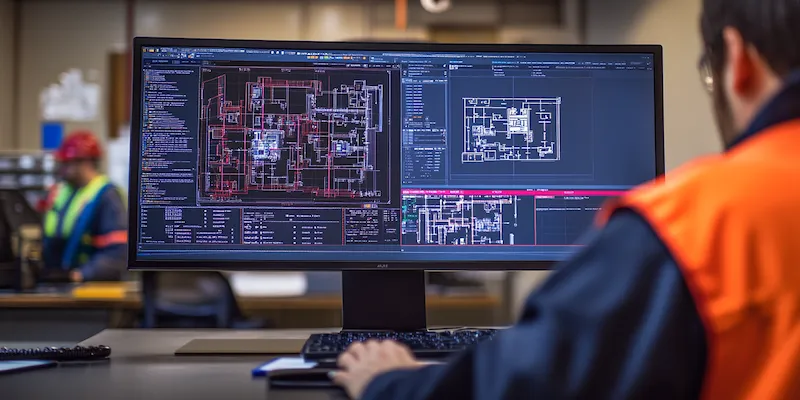

W budowie maszyn produkcyjnych wykorzystywane są różnorodne technologie, które mają na celu zwiększenie wydajności oraz precyzji w procesie produkcyjnym. Jedną z najważniejszych technologii jest automatyzacja, która pozwala na zminimalizowanie udziału człowieka w procesach montażowych i kontrolnych. Dzięki zastosowaniu robotów przemysłowych możliwe jest osiągnięcie większej powtarzalności oraz dokładności w wykonywanych zadaniach. Kolejną istotną technologią jest wykorzystanie systemów CAD (Computer-Aided Design), które umożliwiają inżynierom tworzenie szczegółowych modeli 3D maszyn oraz ich symulację przed rozpoczęciem produkcji. W ostatnich latach coraz większą popularnością cieszy się także technologia druku 3D, która pozwala na szybkie prototypowanie oraz produkcję skomplikowanych elementów maszyn bez potrzeby stosowania tradycyjnych form wytwórczych. Dodatkowo nowoczesne maszyny często wyposażane są w systemy monitorowania i analizy danych, co pozwala na bieżąco śledzenie ich wydajności oraz identyfikację potencjalnych problemów.

Jakie są najczęstsze wyzwania podczas projektowania maszyn produkcyjnych

Podczas projektowania maszyn produkcyjnych inżynierowie napotykają wiele wyzwań, które mogą wpłynąć na ostateczny efekt ich pracy. Jednym z głównych problemów jest konieczność dostosowania projektu do zmieniających się potrzeb rynku oraz oczekiwań klientów. W dzisiejszych czasach klienci często wymagają elastycznych rozwiązań, które można łatwo modyfikować lub dostosowywać do różnych rodzajów produkcji. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. Wiele firm boryka się z problemem starych urządzeń, które nie są kompatybilne z nowoczesnymi rozwiązaniami automatyzacyjnymi. Dodatkowo inżynierowie muszą również brać pod uwagę aspekty związane z bezpieczeństwem pracy oraz ochroną środowiska, co często wiąże się z dodatkowymi kosztami i czasem realizacji projektu. Innym istotnym wyzwaniem jest zapewnienie wysokiej jakości komponentów używanych w budowie maszyn, ponieważ ich awarie mogą prowadzić do przestojów w produkcji oraz strat finansowych dla przedsiębiorstwa.

Jakie są korzyści płynące z inwestycji w nowoczesne maszyny produkcyjne

Inwestycja w nowoczesne maszyny produkcyjne przynosi szereg korzyści dla przedsiębiorstw działających w różnych branżach. Przede wszystkim nowe technologie pozwalają na zwiększenie wydajności produkcji poprzez automatyzację procesów oraz skrócenie czasu cyklu produkcyjnego. Dzięki zastosowaniu zaawansowanych systemów monitorowania możliwe jest również bieżące śledzenie wydajności maszyn oraz identyfikacja ewentualnych problemów zanim staną się one poważnymi awariami. Kolejną zaletą nowoczesnych maszyn jest ich zdolność do wykonywania bardziej skomplikowanych operacji przy zachowaniu wysokiej precyzji, co przekłada się na lepszą jakość produktów końcowych. Inwestycja w nowe technologie może także przyczynić się do obniżenia kosztów operacyjnych dzięki mniejszemu zużyciu energii oraz materiałów eksploatacyjnych. Ponadto nowoczesne maszyny często charakteryzują się większą elastycznością, co umożliwia szybsze dostosowanie się do zmieniających się potrzeb rynku i klientów.

Jakie są najlepsze praktyki w zakresie konserwacji maszyn produkcyjnych

Konserwacja maszyn produkcyjnych jest kluczowym elementem zapewniającym ich długotrwałe i efektywne działanie. Właściwe podejście do konserwacji może znacząco wpłynąć na wydajność produkcji oraz zminimalizować ryzyko awarii. Jedną z najlepszych praktyk jest wdrożenie systemu prewencyjnego, który zakłada regularne przeglądy i serwisowanie urządzeń. Dzięki temu można wcześnie wykrywać potencjalne problemy i zapobiegać poważnym awariom. Ważne jest również prowadzenie szczegółowej dokumentacji dotyczącej stanu technicznego maszyn oraz przeprowadzonych prac konserwacyjnych, co ułatwia planowanie przyszłych działań. Kolejnym istotnym aspektem jest szkolenie pracowników w zakresie obsługi i konserwacji maszyn, co pozwala na lepsze zrozumienie ich działania oraz identyfikację ewentualnych nieprawidłowości. Warto także inwestować w nowoczesne technologie monitorowania stanu maszyn, takie jak czujniki IoT, które mogą dostarczać danych w czasie rzeczywistym o ich pracy. Dzięki tym informacjom można podejmować bardziej świadome decyzje dotyczące konserwacji oraz optymalizacji procesów produkcyjnych.

Jakie są różnice między maszynami produkcyjnymi a innymi rodzajami maszyn

Maszyny produkcyjne różnią się od innych rodzajów maszyn pod wieloma względami, co wpływa na ich zastosowanie oraz konstrukcję. Przede wszystkim maszyny produkcyjne są zaprojektowane z myślą o seryjnej produkcji wyrobów, co oznacza, że muszą charakteryzować się wysoką wydajnością oraz powtarzalnością procesów. W przeciwieństwie do maszyn używanych w innych branżach, takich jak maszyny budowlane czy transportowe, które często są projektowane do wykonywania jednorazowych lub sporadycznych zadań, maszyny produkcyjne muszą być bardziej uniwersalne i elastyczne, aby mogły dostosowywać się do zmieniających się potrzeb rynku. Kolejną różnicą jest stopień skomplikowania konstrukcji – maszyny produkcyjne często zawierają zaawansowane systemy automatyzacji oraz kontrolowania jakości, co sprawia, że ich projektowanie i budowa wymagają większej wiedzy technicznej. Dodatkowo maszyny produkcyjne muszą spełniać surowe normy dotyczące bezpieczeństwa i ochrony środowiska, co może wpływać na ich konstrukcję i wybór materiałów.

Jakie są najnowsze trendy w projektowaniu maszyn produkcyjnych

W ostatnich latach projektowanie maszyn produkcyjnych ewoluuje pod wpływem wielu nowoczesnych trendów technologicznych oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Wprowadzenie robotyzacji do linii produkcyjnych umożliwia szybsze i bardziej precyzyjne wykonywanie operacji montażowych czy pakujących. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia zdalne monitorowanie stanu maszyn oraz analizę danych w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą lepiej zarządzać swoimi zasobami oraz optymalizować procesy produkcyjne na podstawie uzyskanych informacji. Warto także zwrócić uwagę na rosnącą popularność technologii druku 3D, która umożliwia szybkie prototypowanie oraz produkcję skomplikowanych elementów bez potrzeby stosowania tradycyjnych form wytwórczych. Dodatkowo coraz większy nacisk kładzie się na aspekty związane z ekologią i zrównoważonym rozwojem, co wpływa na wybór materiałów oraz technologii stosowanych w budowie maszyn.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się projektowaniem maszyn

Inżynierowie zajmujący się projektowaniem maszyn produkcyjnych muszą posiadać szereg umiejętności technicznych oraz interpersonalnych, które pozwalają im skutecznie realizować projekty i współpracować z innymi członkami zespołu. Przede wszystkim niezbędna jest znajomość zasad mechaniki, materiałoznawstwa oraz technologii wytwarzania, co pozwala na tworzenie efektywnych i bezpiecznych rozwiązań inżynieryjnych. Umiejętność posługiwania się programami CAD (Computer-Aided Design) jest również kluczowa, ponieważ umożliwia tworzenie szczegółowych modeli 3D maszyn oraz ich symulację przed rozpoczęciem produkcji. Ponadto inżynierowie powinni być dobrze zaznajomieni z nowoczesnymi technologiami automatyzacji oraz robotyzacji, aby móc integrować je w swoich projektach. Ważne są także umiejętności analityczne oraz zdolność do rozwiązywania problemów, ponieważ podczas procesu projektowania mogą wystąpić różnorodne wyzwania techniczne. Oprócz umiejętności technicznych inżynierowie powinni również posiadać zdolności interpersonalne, takie jak umiejętność pracy w zespole oraz komunikacji z klientami i innymi interesariuszami projektu.

Jakie są kluczowe czynniki wpływające na koszt budowy maszyn produkcyjnych

Koszt budowy maszyn produkcyjnych zależy od wielu czynników, które mogą znacząco wpłynąć na ostateczną cenę projektu. Jednym z głównych czynników jest wybór materiałów użytych do konstrukcji maszyny – materiały o wyższej jakości często wiążą się z wyższymi kosztami zakupu, ale mogą zapewnić lepszą trwałość i wydajność urządzenia w dłuższej perspektywie czasowej. Kolejnym istotnym czynnikiem jest stopień skomplikowania projektu – bardziej zaawansowane technologie oraz dodatkowe funkcjonalności mogą zwiększać koszty zarówno etapu projektowania, jak i późniejszej produkcji. Warto także zwrócić uwagę na koszty związane z zatrudnieniem specjalistycznego personelu inżynieryjnego oraz pracowników obsługujących maszyny – wykwalifikowani pracownicy mogą wymagać wyższych wynagrodzeń, co również wpływa na całkowity koszt budowy maszyny. Dodatkowo czas realizacji projektu ma znaczenie; dłuższy czas realizacji może prowadzić do wzrostu kosztów związanych z wynagrodzeniem pracowników czy utrzymaniem sprzętu.

Jakie są najważniejsze aspekty bezpieczeństwa przy projektowaniu maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów przy projektowaniu maszyn produkcyjnych i powinno być uwzględniane na każdym etapie procesu inżynieryjnego. Inżynierowie muszą przestrzegać obowiązujących norm i przepisów dotyczących bezpieczeństwa pracy, aby zapewnić ochronę użytkowników przed potencjalnymi zagrożeniami związanymi z obsługą maszyny. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń i opracowanie odpowiednich środków zaradczych mających na celu minimalizację ryzyka urazów lub awarii sprzętu. Ważne jest również projektowanie ergonomiczne, które uwzględnia komfort użytkowników podczas obsługi maszyny; odpowiednie rozmieszczenie przycisków sterujących czy łatwy dostęp do elementów serwisowych może znacząco wpłynąć na bezpieczeństwo pracy.