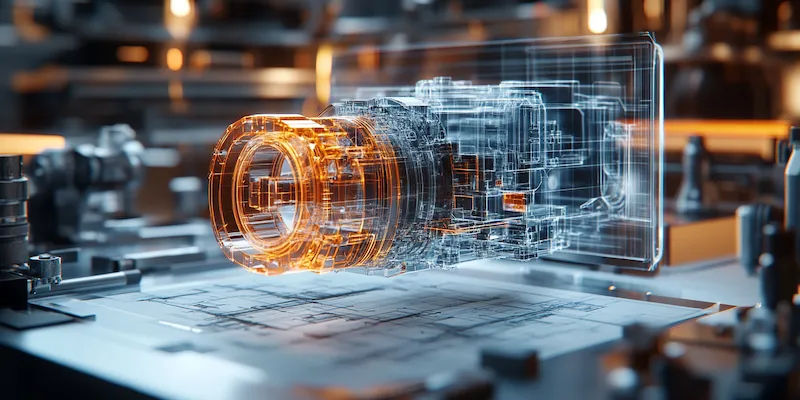

Projektowanie maszyn do obróbki szkła to proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem jest zrozumienie wymagań klienta oraz specyfiki materiału, który ma być obrabiany. W tym etapie inżynierowie muszą dokładnie określić, jakie rodzaje szkła będą przetwarzane oraz jakie operacje będą wykonywane, takie jak cięcie, szlifowanie czy polerowanie. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzy się wstępne projekty maszyn. W tym momencie ważne jest uwzględnienie ergonomii i bezpieczeństwa pracy, aby maszyna była nie tylko funkcjonalna, ale także bezpieczna dla operatorów. Kolejnym etapem jest wybór odpowiednich materiałów i komponentów, które zapewnią trwałość i efektywność działania maszyny. Po zakończeniu fazy projektowania następuje budowa prototypu, który jest testowany w warunkach rzeczywistych. Testy te pozwalają na wprowadzenie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w maszynach do obróbki szkła

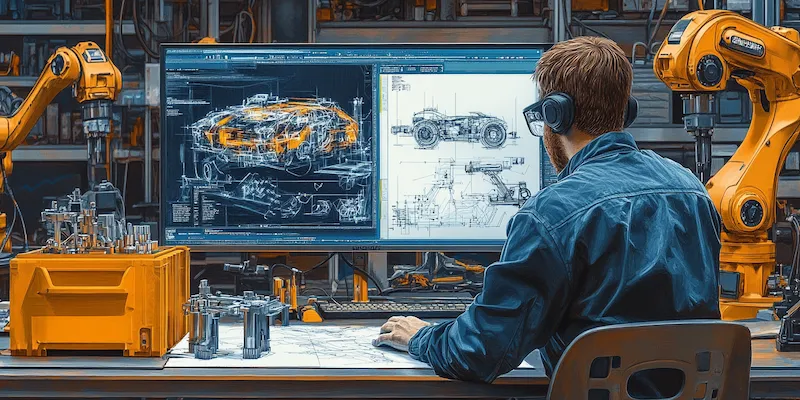

W projektowaniu maszyn do obróbki szkła wykorzystuje się różnorodne technologie, które mają na celu zwiększenie wydajności i precyzji procesów produkcyjnych. Jedną z najpopularniejszych technologii jest cięcie laserowe, które pozwala na uzyskanie bardzo dokładnych kształtów szkła bez ryzyka jego uszkodzenia. Lasery emitują skoncentrowaną wiązkę światła, która topi lub paruje materiał w miejscu cięcia. Inną nowoczesną technologią jest obróbka CNC, czyli komputerowe sterowanie numeryczne. Dzięki tej metodzie można programować maszyny tak, aby wykonywały skomplikowane operacje z dużą precyzją. Szlifowanie i polerowanie szkła również korzysta z zaawansowanych technologii, takich jak maszyny z automatycznym podawaniem materiału oraz systemami chłodzenia, które minimalizują ryzyko pęknięć. W ostatnich latach coraz większą popularnością cieszą się również roboty przemysłowe, które mogą wykonywać powtarzalne zadania związane z obróbką szkła, co znacznie zwiększa efektywność produkcji.

Jakie są najczęstsze problemy przy projektowaniu maszyn do obróbki szkła

Podczas projektowania maszyn do obróbki szkła inżynierowie napotykają wiele wyzwań i problemów, które mogą wpłynąć na ostateczny efekt pracy. Jednym z najczęstszych problemów jest dobór odpowiednich materiałów konstrukcyjnych, które muszą być wystarczająco mocne i odporne na działanie wysokich temperatur oraz chemikaliów używanych w procesie obróbki. Niewłaściwy wybór materiału może prowadzić do szybkiego zużycia maszyny lub jej awarii w trakcie pracy. Kolejnym istotnym zagadnieniem jest precyzyjne ustawienie parametrów pracy maszyny, takich jak prędkość cięcia czy siła nacisku narzędzi. Zbyt duża prędkość może prowadzić do uszkodzenia szkła lub nieprecyzyjnych krawędzi cięcia. Problemy mogą też wynikać z niewystarczającej wentylacji lub chłodzenia podczas obróbki, co może prowadzić do przegrzewania się narzędzi i ich szybszego zużycia.

Jakie są przyszłościowe kierunki rozwoju maszyn do obróbki szkła

Przyszłość projektowania maszyn do obróbki szkła zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju jest automatyzacja procesów produkcyjnych poprzez zastosowanie sztucznej inteligencji i uczenia maszynowego. Dzięki tym technologiom maszyny będą mogły samodzielnie dostosowywać parametry pracy w zależności od rodzaju obrabianego szkła oraz jego właściwości fizycznych. Kolejnym ważnym trendem jest rozwój maszyn hybrydowych, które łączą różne metody obróbcze w jednej jednostce. Takie rozwiązania pozwolą na oszczędność miejsca oraz zwiększenie efektywności produkcji poprzez eliminację konieczności transportu materiału między różnymi stanowiskami roboczymi. Również ekologia staje się coraz bardziej istotnym aspektem w projektowaniu maszyn do obróbki szkła; producenci starają się wdrażać technologie zmniejszające zużycie energii oraz odpady produkcyjne.

Jakie są najważniejsze aspekty bezpieczeństwa w projektowaniu maszyn do obróbki szkła

Bezpieczeństwo jest kluczowym elementem w projektowaniu maszyn do obróbki szkła, ponieważ praca z tym materiałem wiąże się z wieloma zagrożeniami. W pierwszej kolejności inżynierowie muszą zadbać o odpowiednie zabezpieczenia mechaniczne, takie jak osłony na ruchome części maszyny, które mogą stanowić zagrożenie dla operatorów. Dodatkowo, ważne jest, aby maszyny były wyposażone w systemy awaryjnego zatrzymywania, które pozwolą na natychmiastowe wyłączenie urządzenia w przypadku wystąpienia niebezpiecznej sytuacji. Kolejnym istotnym aspektem jest ergonomia stanowiska pracy; maszyny powinny być projektowane tak, aby minimalizować ryzyko kontuzji związanych z długotrwałym użytkowaniem. Warto również uwzględnić odpowiednie oznakowanie i instrukcje obsługi, które będą jasno informować operatorów o zasadach bezpiecznego korzystania z maszyny. Szkolenia dla pracowników są równie ważne; regularne kursy dotyczące bezpieczeństwa pracy oraz obsługi maszyn powinny być standardem w każdej firmie zajmującej się obróbką szkła.

Jakie materiały są najczęściej wykorzystywane w budowie maszyn do obróbki szkła

W procesie projektowania maszyn do obróbki szkła kluczowe znaczenie ma wybór odpowiednich materiałów konstrukcyjnych. Najczęściej wykorzystywanym materiałem jest stal nierdzewna, która charakteryzuje się wysoką odpornością na korozję oraz trwałością. Stal nierdzewna jest idealna do produkcji elementów maszyn narażonych na działanie chemikaliów oraz wysokich temperatur podczas obróbki szkła. Innym popularnym materiałem jest aluminium, które ze względu na swoją lekkość i łatwość w obróbce znajduje zastosowanie w konstrukcjach maszyn wymagających mobilności oraz precyzyjnych detali. W przypadku części narażonych na dużą ścieralność, takich jak narzędzia skrawające czy szlifierskie, często stosuje się materiały kompozytowe lub stopy metali o wysokiej twardości, co zapewnia długotrwałe użytkowanie i efektywność pracy. Warto również zwrócić uwagę na zastosowanie tworzyw sztucznych w niektórych elementach maszyn; nowoczesne materiały polimerowe mogą oferować doskonałe właściwości mechaniczne oraz chemiczne przy niższej wadze.

Jakie są różnice między różnymi rodzajami maszyn do obróbki szkła

Na rynku dostępnych jest wiele różnych rodzajów maszyn do obróbki szkła, a ich wybór zależy od specyficznych potrzeb produkcyjnych oraz rodzaju wykonywanych operacji. Jednym z podstawowych typów maszyn są maszyny do cięcia szkła, które mogą być wyposażone w różne technologie cięcia, takie jak cięcie ręczne czy automatyczne. Maszyny te różnią się między sobą wydajnością oraz precyzją cięcia; modele automatyczne zazwyczaj oferują znacznie wyższą dokładność i szybkość pracy. Kolejnym rodzajem są maszyny szlifierskie, które służą do wygładzania krawędzi szkła po cięciu. Wyróżniają się one różnymi rodzajami narzędzi szlifierskich oraz systemami chłodzenia, co wpływa na jakość uzyskiwanego efektu końcowego. Istnieją także maszyny polerskie, które mają za zadanie nadanie szkłu połysku; te urządzenia często wykorzystują specjalistyczne pasty polerskie oraz tarcze wykonane z różnych materiałów. Oprócz tego można spotkać maszyny do druku na szkle czy grawerowania, które wykorzystują nowoczesne technologie laserowe lub inkjetowe.

Jakie są koszty związane z projektowaniem maszyn do obróbki szkła

Koszty związane z projektowaniem maszyn do obróbki szkła mogą być bardzo zróżnicowane i zależą od wielu czynników. Przede wszystkim należy uwzględnić koszty materiałów użytych do budowy maszyny; stal nierdzewna czy aluminium mogą być drogie, zwłaszcza jeśli wymagane są wysokiej jakości komponenty. Kolejnym istotnym elementem kosztowym są wydatki związane z technologią; nowoczesne rozwiązania takie jak automatyka czy robotyzacja znacznie podnoszą cenę projektu. Również koszty badań i rozwoju są istotnym czynnikiem; stworzenie prototypu wymaga inwestycji w testy oraz ewentualne poprawki konstrukcyjne. Dodatkowo warto pamiętać o kosztach związanych z certyfikacją i spełnieniem norm bezpieczeństwa; każda maszyna musi przejść odpowiednie testy przed wprowadzeniem jej na rynek. Koszty te mogą być znaczące, ale są niezbędne dla zapewnienia jakości i bezpieczeństwa produktu końcowego.

Jakie umiejętności są potrzebne do projektowania maszyn do obróbki szkła

Aby skutecznie projektować maszyny do obróbki szkła, inżynierowie muszą posiadać szereg umiejętności technicznych oraz miękkich. Przede wszystkim kluczowa jest wiedza z zakresu inżynierii mechanicznej oraz technologii materiałowej; znajomość właściwości różnych materiałów pozwala na dobór odpowiednich komponentów do konstrukcji maszyny. Umiejętności związane z programowaniem komputerowym są również niezwykle ważne, zwłaszcza w kontekście automatyzacji procesów produkcyjnych; inżynierowie muszą być biegli w obsłudze oprogramowania CAD oraz CAM wykorzystywanego do projektowania i symulacji działania maszyn. Dodatkowo umiejętność analizy danych oraz rozwiązywania problemów jest niezbędna podczas testowania prototypów i optymalizacji procesów produkcyjnych. Komunikacja interpersonalna również odgrywa kluczową rolę; inżynierowie często współpracują z innymi specjalistami oraz klientami, dlatego umiejętność jasnego przekazywania informacji jest niezwykle cenna.

Jakie są najnowsze trendy w projektowaniu maszyn do obróbki szkła

Najnowsze trendy w projektowaniu maszyn do obróbki szkła koncentrują się głównie wokół automatyzacji oraz cyfryzacji procesów produkcyjnych. Coraz więcej producentów decyduje się na wdrażanie rozwiązań opartych na sztucznej inteligencji i uczeniu maszynowym, co pozwala na optymalizację parametrów pracy maszyn w czasie rzeczywistym oraz zwiększenie efektywności produkcji. Również Internet Rzeczy (IoT) staje się coraz bardziej popularny w branży; dzięki połączeniu maszyn z siecią możliwe jest monitorowanie ich stanu oraz wydajności zdalnie, co ułatwia zarządzanie procesami produkcyjnymi. Innowacyjne technologie druku 3D również zaczynają znajdować zastosowanie w produkcji komponentów maszyn; pozwala to na szybsze prototypowanie oraz redukcję kosztów związanych z produkcją form czy narzędzi skrawających. Ekologia staje się kolejnym istotnym trendem; producenci starają się wdrażać rozwiązania zmniejszające zużycie energii oraz odpady produkcyjne poprzez zastosowanie bardziej efektywnych technologii obróbczych.