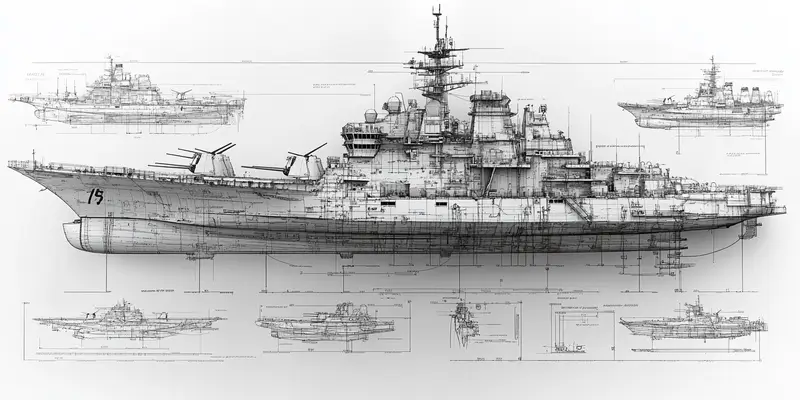

Projektowanie maszyn do produkcji to złożony proces, który wymaga staranności i przemyślenia na każdym etapie. Pierwszym krokiem jest analiza potrzeb klienta oraz specyfikacji technicznych, które określają, jakie funkcje maszyna ma spełniać. W tym etapie ważne jest zrozumienie, jakie materiały będą przetwarzane oraz jakie są wymagania dotyczące wydajności i jakości produkcji. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują wstępne szkice i modele 3D. To pozwala na wizualizację projektu oraz identyfikację potencjalnych problemów jeszcze przed rozpoczęciem budowy prototypu. Kolejnym krokiem jest wybór odpowiednich komponentów i materiałów, które będą użyte w budowie maszyny. W tym etapie inżynierowie muszą uwzględnić aspekty takie jak trwałość, koszty oraz dostępność części. Po zakończeniu fazy projektowej następuje budowa prototypu, który jest testowany pod kątem wydajności i niezawodności.

Jakie technologie są wykorzystywane w projektowaniu maszyn do produkcji

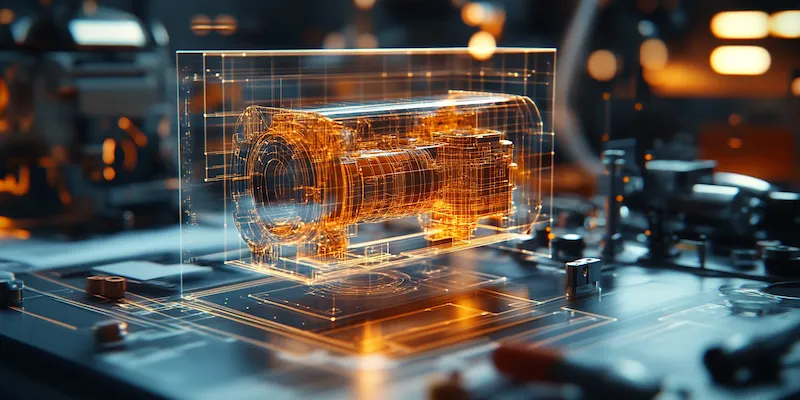

W dzisiejszych czasach projektowanie maszyn do produkcji korzysta z różnych nowoczesnych technologii, które znacznie ułatwiają i przyspieszają cały proces. Jedną z najważniejszych technologii jest modelowanie 3D, które pozwala inżynierom na tworzenie szczegółowych wizualizacji maszyn jeszcze przed ich fizycznym skonstruowaniem. Dzięki temu można łatwo identyfikować problemy konstrukcyjne oraz optymalizować projekt pod kątem efektywności. Kolejną istotną technologią jest symulacja komputerowa, która umożliwia przeprowadzenie testów wydajnościowych i wytrzymałościowych bez konieczności budowy prototypu. Dzięki symulacjom można przewidzieć zachowanie maszyny w różnych warunkach pracy oraz zoptymalizować jej parametry. Warto również wspomnieć o technologii druku 3D, która staje się coraz bardziej popularna w produkcji części zamiennych oraz prototypów. Druk 3D pozwala na szybkie wytwarzanie skomplikowanych kształtów, co znacząco obniża koszty i czas realizacji projektów.

Jakie są najczęstsze wyzwania w projektowaniu maszyn do produkcji

Projektowanie maszyn do produkcji wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny efekt pracy inżynierów. Jednym z najczęstszych problemów jest dostosowanie projektu do zmieniających się wymagań rynku oraz potrzeb klientów. W miarę postępu technologicznego oczekiwania dotyczące wydajności i funkcjonalności maszyn rosną, co wymusza ciągłe innowacje i adaptacje w projektowaniu. Kolejnym istotnym wyzwaniem jest zapewnienie wysokiej jakości komponentów oraz materiałów używanych w budowie maszyn. Niska jakość może prowadzić do awarii i zwiększenia kosztów eksploatacji, dlatego inżynierowie muszą starannie dobierać dostawców oraz przeprowadzać dokładne analizy materiałowe. Współpraca z różnymi specjalistami również może stanowić trudność; często konieczne jest połączenie wiedzy z różnych dziedzin, takich jak mechanika, elektronika czy informatyka. Dodatkowo zarządzanie czasem i budżetem projektu to kolejne kluczowe aspekty, które mogą wpłynąć na sukces całego przedsięwzięcia.

Jakie umiejętności są niezbędne do projektowania maszyn do produkcji

Aby skutecznie zajmować się projektowaniem maszyn do produkcji, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowa jest znajomość zasad mechaniki oraz technologii materiałowej, co pozwala na właściwe dobieranie komponentów i rozwiązań konstrukcyjnych. Umiejętność obsługi oprogramowania CAD jest równie istotna; programy te umożliwiają tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej niezbędnej do realizacji projektu. Dodatkowo wiedza z zakresu automatyki i robotyki staje się coraz bardziej pożądana w kontekście nowoczesnego projektowania maszyn, ponieważ wiele urządzeń wymaga integracji systemów sterujących i automatyzujących procesy produkcyjne. Komunikacja interpersonalna to kolejny ważny aspekt; inżynierowie często pracują w zespołach wielodyscyplinarnych i muszą umieć jasno przekazywać swoje pomysły oraz współpracować z innymi specjalistami.

Jakie są najnowsze trendy w projektowaniu maszyn do produkcji

W ostatnich latach projektowanie maszyn do produkcji ewoluuje w szybkim tempie, a nowe technologie oraz podejścia zmieniają sposób, w jaki inżynierowie podchodzą do swoich zadań. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję kosztów. Wykorzystanie robotów przemysłowych w liniach produkcyjnych staje się standardem, a ich programowanie i integracja z systemami zarządzania produkcją wymaga nowoczesnych umiejętności inżynieryjnych. Kolejnym istotnym trendem jest Internet Rzeczy (IoT), który umożliwia zbieranie danych z maszyn w czasie rzeczywistym. Dzięki temu inżynierowie mogą monitorować wydajność urządzeń oraz przewidywać awarie, co pozwala na szybsze reagowanie na problemy i minimalizację przestojów. Wzrost znaczenia zrównoważonego rozwoju również wpływa na projektowanie maszyn; coraz więcej firm stawia na ekologiczne rozwiązania, które minimalizują wpływ produkcji na środowisko. Obejmuje to zarówno wybór materiałów, jak i optymalizację procesów pod kątem oszczędności energii.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn do produkcji

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn do produkcji. Inżynierowie muszą przestrzegać rygorystycznych norm i przepisów dotyczących bezpieczeństwa, aby zapewnić ochronę pracowników oraz minimalizować ryzyko wypadków. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny. W tym celu przeprowadza się szczegółowe oceny, które uwzględniają różne scenariusze pracy maszyny oraz możliwe awarie. Kolejnym ważnym aspektem jest projektowanie ergonomiczne, które ma na celu dostosowanie maszyny do potrzeb użytkowników. Odpowiednie rozmieszczenie elementów sterujących oraz zapewnienie łatwego dostępu do części serwisowych mogą znacznie zwiększyć komfort pracy i ograniczyć ryzyko kontuzji. Dodatkowo, inżynierowie powinni wdrażać systemy zabezpieczeń, takie jak osłony czy czujniki, które automatycznie wyłączają maszynę w przypadku wykrycia niebezpiecznych warunków.

Jakie są korzyści płynące z efektywnego projektowania maszyn do produkcji

Efektywne projektowanie maszyn do produkcji przynosi wiele korzyści zarówno dla producentów, jak i dla końcowych użytkowników tych urządzeń. Przede wszystkim dobrze zaprojektowane maszyny charakteryzują się wyższą wydajnością, co przekłada się na większą ilość wyprodukowanych jednostek w krótszym czasie. To z kolei prowadzi do obniżenia kosztów produkcji oraz zwiększenia konkurencyjności firmy na rynku. Efektywne projektowanie uwzględnia także aspekty związane z jakością produktów; maszyny zaprojektowane z myślą o precyzyjnym wykonaniu potrafią znacznie zmniejszyć liczbę wadliwych wyrobów, co przekłada się na mniejsze straty materiałowe i lepszą reputację marki. Kolejną korzyścią jest łatwość obsługi i konserwacji; dobrze zaprojektowane maszyny są bardziej intuicyjne dla operatorów, co skraca czas potrzebny na szkolenie nowych pracowników oraz zmniejsza ryzyko błędów podczas eksploatacji.

Jakie są różnice między projektowaniem maszyn a innymi dziedzinami inżynierii

Projektowanie maszyn do produkcji różni się od innych dziedzin inżynierii pod wieloma względami, co sprawia, że jest to unikalna specjalizacja wymagająca specyficznych umiejętności i wiedzy. Przede wszystkim inżynierowie zajmujący się projektowaniem maszyn muszą mieć głęboką znajomość mechaniki oraz technologii materiałowej, ponieważ ich praca koncentruje się na tworzeniu urządzeń mechanicznych zdolnych do wykonywania określonych funkcji. W przeciwieństwie do inżynierii elektrycznej czy informatycznej, gdzie dominują aspekty związane z elektroniką i oprogramowaniem, projektowanie maszyn kładzie większy nacisk na fizyczne właściwości materiałów oraz ich interakcje ze sobą. Ponadto proces projektowania maszyn często wymaga współpracy z innymi specjalistami z różnych dziedzin, takich jak automatyka czy inżynieria produkcji; to interdyscyplinarne podejście jest kluczowe dla sukcesu projektu. Również cykl życia produktu w przypadku maszyn może być dłuższy niż w innych dziedzinach; maszyny często wymagają długotrwałego testowania i optymalizacji przed wdrożeniem do produkcji seryjnej.

Jakie są perspektywy rozwoju kariery w dziedzinie projektowania maszyn do produkcji

Perspektywy rozwoju kariery w dziedzinie projektowania maszyn do produkcji są obiecujące i oferują wiele możliwości zarówno dla młodych absolwentów uczelni technicznych, jak i dla doświadczonych inżynierów pragnących rozwijać swoje umiejętności. W miarę jak przemysł staje się coraz bardziej zautomatyzowany i oparty na danych, rośnie zapotrzebowanie na specjalistów zdolnych do tworzenia nowoczesnych rozwiązań technologicznych. Inżynierowie zajmujący się projektowaniem maszyn mogą znaleźć zatrudnienie w różnych sektorach przemysłu, takich jak motoryzacja, elektronika czy przemysł spożywczy. Dodatkowo istnieje możliwość pracy w firmach zajmujących się badaniami i rozwojem lub konsultingiem technicznym, co pozwala na zdobycie cennego doświadczenia w różnych kontekstach aplikacyjnych. Warto również zauważyć rosnącą popularność startupów technologicznych działających w obszarze automatyki i robotyki; takie firmy często poszukują kreatywnych inżynierów zdolnych do opracowywania innowacyjnych produktów.

Jakie narzędzia są wykorzystywane w procesie projektowania maszyn do produkcji

W procesie projektowania maszyn do produkcji wykorzystuje się szereg narzędzi i oprogramowania wspomagających pracę inżynierów oraz umożliwiających efektywne realizowanie skomplikowanych projektów. Jednym z podstawowych narzędzi są programy CAD (Computer-Aided Design), które pozwalają na tworzenie szczegółowych modeli 3D oraz rysunków technicznych niezbędnych do budowy maszyny. Dzięki nim inżynierowie mogą wizualizować swoje pomysły oraz łatwo dokonywać zmian w projekcie bez konieczności tworzenia fizycznych prototypów. Oprócz CAD-u coraz częściej stosuje się oprogramowanie CAM (Computer-Aided Manufacturing), które wspiera procesy produkcyjne poprzez generowanie instrukcji dla maszyn CNC (Computer Numerical Control).