Projektowanie maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. W pierwszej kolejności należy zwrócić uwagę na funkcjonalność maszyny, czyli jakie zadania ma ona wykonywać oraz w jakich warunkach będzie pracować. Kluczowe jest również dobranie odpowiednich materiałów, które zapewnią trwałość i niezawodność urządzenia. W tym kontekście inżynierowie muszą uwzględnić zarówno właściwości mechaniczne, jak i chemiczne materiałów, aby maszyna mogła sprostać wymaganiom środowiskowym. Kolejnym istotnym elementem jest ergonomia, która ma na celu zapewnienie komfortu użytkownikom oraz bezpieczeństwa podczas pracy. Projektanci muszą także myśleć o łatwości obsługi i konserwacji maszyn, co wpływa na ich długotrwałą eksploatację. Oprócz tego, nie można zapominać o aspektach ekonomicznych, takich jak koszt produkcji oraz efektywność energetyczna, które mają kluczowe znaczenie w kontekście konkurencyjności na rynku.

Jakie technologie są wykorzystywane w projektowaniu maszyn roboczych

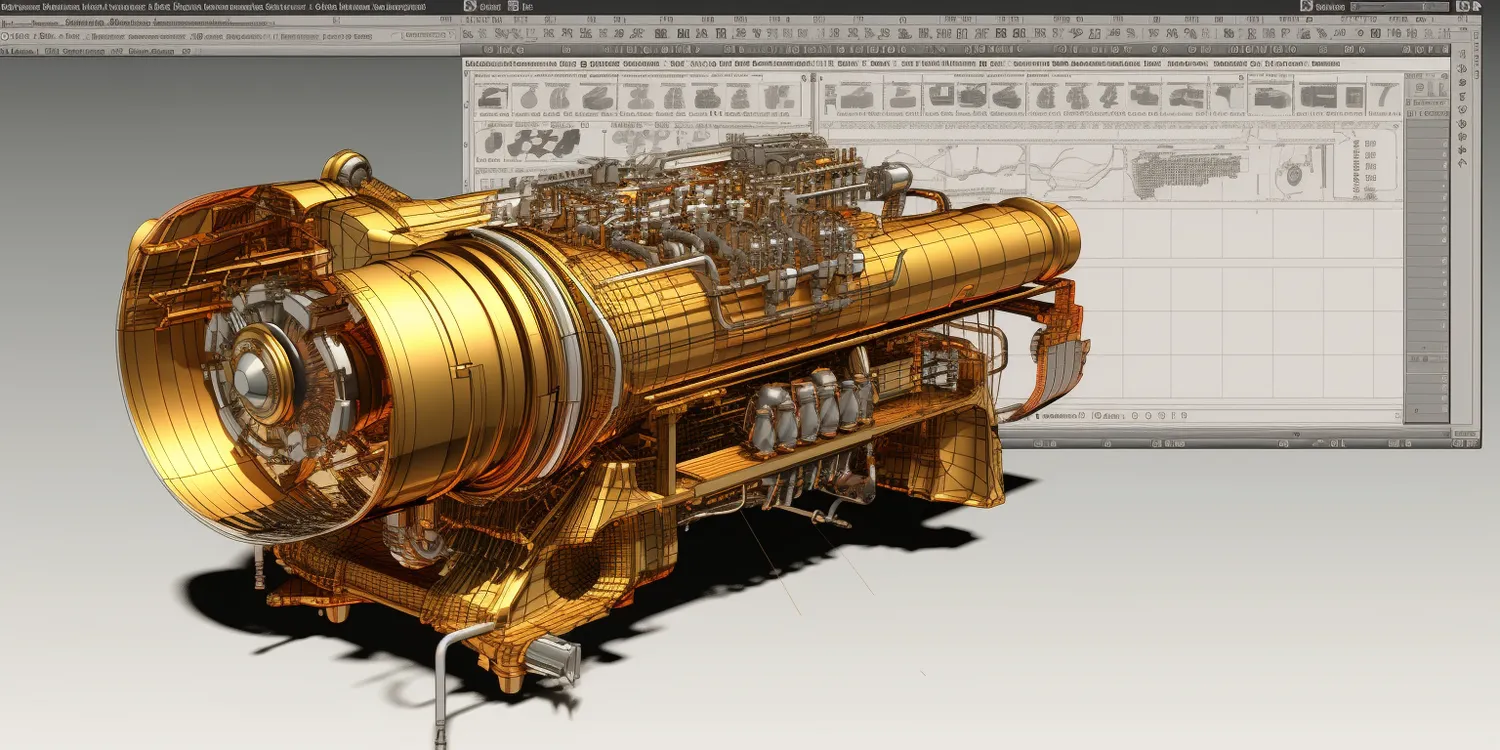

W dzisiejszym świecie projektowanie maszyn roboczych opiera się na zaawansowanych technologiach, które znacząco poprawiają jakość i efektywność procesów inżynieryjnych. Jednym z najważniejszych narzędzi wykorzystywanych w tym zakresie jest komputerowe wspomaganie projektowania, znane jako CAD. Dzięki programom CAD inżynierowie mogą tworzyć szczegółowe modele 3D maszyn, co pozwala na lepsze zrozumienie ich konstrukcji oraz identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Kolejną istotną technologią jest symulacja komputerowa, która umożliwia testowanie zachowań maszyny w różnych warunkach bez konieczności budowy prototypu. To oszczędza czas i zasoby finansowe. Warto również wspomnieć o technologii druku 3D, która zyskuje na popularności w produkcji części zamiennych oraz prototypów. Umożliwia ona szybkie wytwarzanie skomplikowanych kształtów przy minimalnych stratach materiałowych. Dodatkowo, integracja systemów automatyki i robotyki w projektowaniu maszyn roboczych pozwala na zwiększenie wydajności oraz precyzji wykonywanych operacji.

Jakie są wyzwania związane z projektowaniem maszyn roboczych

Projektowanie maszyn roboczych wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonywać na każdym etapie procesu. Jednym z głównych problemów jest dostosowanie maszyn do zmieniających się potrzeb rynku oraz oczekiwań klientów. W obliczu rosnącej konkurencji firmy muszą nieustannie innowować swoje produkty, co wymaga elastyczności i zdolności do szybkiego reagowania na zmiany. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości wykonania oraz niezawodności maszyn. Wymaga to starannego doboru materiałów oraz precyzyjnego wykonania wszystkich elementów konstrukcyjnych. Dodatkowo, inżynierowie muszą zmagać się z ograniczeniami budżetowymi oraz czasowymi, które mogą wpływać na zakres projektu i jego realizację. Współczesne maszyny często muszą być również zgodne z rygorystycznymi normami ekologicznymi oraz bezpieczeństwa pracy, co dodatkowo komplikuje proces projektowania. Również integracja nowych technologii, takich jak sztuczna inteligencja czy Internet rzeczy, stawia przed inżynierami nowe wyzwania związane z interoperacyjnością systemów oraz zabezpieczeniem danych.

Jakie umiejętności są potrzebne do projektowania maszyn roboczych

Aby skutecznie zajmować się projektowaniem maszyn roboczych, inżynierowie muszą posiadać szereg różnorodnych umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki oraz inżynierii materiałowej, która pozwala na prawidłowe dobieranie komponentów i konstrukcji maszyn. Umiejętność posługiwania się narzędziami CAD jest równie ważna; inżynierowie powinni być biegli w tworzeniu modeli 3D oraz analizowaniu ich zachowań w symulacjach komputerowych. Znajomość zasad automatyki oraz programowania również staje się coraz bardziej pożądana w kontekście nowoczesnego projektowania maszyn roboczych. Ponadto umiejętności analityczne są kluczowe dla oceny wydajności projektowanych rozwiązań oraz identyfikacji potencjalnych problemów przed ich wdrożeniem. Ważne są także umiejętności komunikacyjne; inżynierowie często pracują w zespołach interdyscyplinarnych i muszą być w stanie efektywnie współpracować z innymi specjalistami, takimi jak elektronicy czy informatycy.

Jakie są najnowsze trendy w projektowaniu maszyn roboczych

W ostatnich latach projektowanie maszyn roboczych przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest automatyzacja procesów, która pozwala na zwiększenie wydajności i redukcję kosztów produkcji. Wprowadzenie robotów do linii produkcyjnych umożliwia wykonywanie powtarzalnych zadań z większą precyzją i szybkością niż ludzie, co przekłada się na oszczędności czasowe i finansowe. Kolejnym istotnym zjawiskiem jest rozwój Internetu rzeczy, który umożliwia maszynom komunikację ze sobą oraz z systemami zarządzania. Dzięki temu możliwe jest monitorowanie stanu maszyn w czasie rzeczywistym, co pozwala na szybką reakcję w przypadku awarii oraz optymalizację procesów produkcyjnych. Warto również zwrócić uwagę na rosnącą rolę sztucznej inteligencji w projektowaniu maszyn roboczych. Algorytmy AI mogą analizować dane z pracy maszyn, przewidywać awarie oraz sugerować optymalne parametry pracy, co znacząco zwiększa efektywność operacyjną. Dodatkowo, coraz większy nacisk kładzie się na zrównoważony rozwój i ekologię; inżynierowie projektują maszyny, które są bardziej energooszczędne oraz wykorzystują materiały przyjazne dla środowiska.

Jakie są etapy procesu projektowania maszyn roboczych

Proces projektowania maszyn roboczych składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego urządzenia. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań dotyczących maszyny. Na tym etapie inżynierowie zbierają informacje o zastosowaniach maszyny, warunkach pracy oraz oczekiwaniach dotyczących wydajności i kosztów. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice oraz modele. W tym momencie projektanci rozważają różne rozwiązania konstrukcyjne oraz dobierają odpowiednie materiały. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje stworzenie dokładnych modeli 3D oraz dokumentacji technicznej. Na tym etapie przeprowadzane są również analizy wytrzymałościowe oraz symulacje komputerowe, które pozwalają na identyfikację potencjalnych problemów przed rozpoczęciem produkcji. Po zakończeniu fazy projektowej następuje budowa prototypu maszyny, który jest testowany pod kątem wydajności i niezawodności. W przypadku wykrycia usterek lub niedociągnięć, projektanci wprowadzają niezbędne poprawki. Ostatnim etapem jest wdrożenie maszyny do produkcji seryjnej oraz jej uruchomienie w docelowym miejscu pracy.

Jakie są zastosowania maszyn roboczych w różnych branżach

Maszyny robocze znajdują szerokie zastosowanie w wielu branżach przemysłowych, co czyni je kluczowym elementem nowoczesnej gospodarki. W przemyśle budowlanym wykorzystuje się różnorodne maszyny, takie jak koparki czy dźwigi, które ułatwiają wykonywanie prac ziemnych oraz transport materiałów budowlanych. W sektorze produkcyjnym maszyny robocze odgrywają kluczową rolę w automatyzacji procesów; linie montażowe wyposażone w roboty przemysłowe znacząco zwiększają wydajność produkcji i poprawiają jakość wyrobów. W branży rolniczej maszyny takie jak ciągniki czy kombajny rewolucjonizują sposób uprawy roli i zbioru plonów, co przekłada się na zwiększenie efektywności gospodarstw rolnych. Również w logistyce i magazynowaniu stosuje się różnorodne maszyny robocze, takie jak wózki widłowe czy systemy transportowe, które usprawniają procesy załadunku i rozładunku towarów. W sektorze medycznym można spotkać maszyny robocze wykorzystywane do precyzyjnych zabiegów chirurgicznych czy diagnostyki obrazowej.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu maszyn roboczych

Przyszłość projektowania maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych, która pozwoli na jeszcze większą efektywność i oszczędności czasowe. W miarę jak technologia robotyczna staje się coraz bardziej zaawansowana, możemy spodziewać się większej integracji robotów współpracujących z ludźmi na liniach produkcyjnych. Kolejnym ważnym trendem będzie rozwój systemów opartych na sztucznej inteligencji; maszyny będą coraz lepiej analizować dane dotyczące swojej pracy i dostosowywać swoje działanie do zmieniających się warunków otoczenia. Zrównoważony rozwój stanie się również priorytetem; inżynierowie będą poszukiwać ekologicznych materiałów oraz rozwiązań energooszczędnych, aby minimalizować wpływ produkcji na środowisko naturalne. Dodatkowo rozwój technologii Internetu rzeczy otworzy nowe możliwości w zakresie monitorowania stanu maszyn i ich konserwacji predykcyjnej, co pozwoli na uniknięcie awarii i zwiększenie efektywności operacyjnej.

Jakie są koszty związane z projektowaniem maszyn roboczych

Koszty związane z projektowaniem maszyn roboczych mogą być bardzo zróżnicowane i zależą od wielu czynników takich jak skomplikowanie projektu, użyte technologie czy wymagania dotyczące materiałów. Na początku procesu należy uwzględnić koszty badań i analiz rynkowych, które pomagają określić potrzeby klientów oraz konkurencję na rynku. Następnie pojawiają się wydatki związane z tworzeniem koncepcji i modeli 3D; programy CAD oraz symulacje komputerowe wymagają inwestycji zarówno w oprogramowanie jak i sprzęt komputerowy. Koszt budowy prototypu to kolejny istotny element; może on obejmować zarówno materiały jak i pracę zespołu inżynierskiego odpowiedzialnego za jego wykonanie oraz testowanie. Po zakończeniu fazy prototypowania należy także uwzględnić koszty związane z wdrożeniem maszyny do produkcji seryjnej; mogą one obejmować m.in szkolenia dla pracowników czy dostosowanie linii produkcyjnej do nowych urządzeń. Dodatkowo warto pamiętać o kosztach utrzymania i serwisowania maszyn po ich wdrożeniu; regularna konserwacja jest kluczowa dla zapewnienia długotrwałej efektywności operacyjnej urządzeń.