Robotyzacja procesów spawalniczych to temat, który zyskuje na znaczeniu w dzisiejszym przemyśle. W miarę jak technologia się rozwija, coraz więcej firm decyduje się na automatyzację swoich procesów produkcyjnych, a spawanie nie jest wyjątkiem. Wprowadzenie robotów do spawania pozwala na zwiększenie wydajności oraz precyzji, co ma kluczowe znaczenie w branżach, gdzie jakość wykonania jest priorytetem. Roboty spawalnicze są w stanie pracować przez długie godziny bez przerwy, co znacznie zwiększa tempo produkcji. Dodatkowo, dzięki zastosowaniu nowoczesnych technologii, takich jak sztuczna inteligencja i uczenie maszynowe, roboty te mogą dostosowywać swoje działania do zmieniających się warunków pracy, co jeszcze bardziej podnosi ich efektywność. Warto również zauważyć, że robotyzacja procesów spawalniczych przyczynia się do poprawy bezpieczeństwa w miejscu pracy, ponieważ ogranicza kontakt ludzi z niebezpiecznymi substancjami oraz wysokotemperaturowymi elementami.

Jakie są korzyści z wdrożenia robotyzacji w spawaniu

Wdrożenie robotyzacji w procesach spawalniczych niesie ze sobą wiele korzyści, które są istotne dla producentów i inżynierów. Przede wszystkim automatyzacja pozwala na osiągnięcie wyższej jakości spoin, co jest kluczowe w wielu branżach, takich jak motoryzacja czy lotnictwo. Roboty spawalnicze są zaprogramowane tak, aby wykonywać powtarzalne zadania z dużą precyzją, co minimalizuje ryzyko błędów ludzkich. Kolejną zaletą jest oszczędność czasu – roboty mogą pracować szybciej niż ludzie, co przyspiesza cały proces produkcji. Oprócz tego, automatyzacja pozwala na lepsze wykorzystanie zasobów i materiałów, co przekłada się na mniejsze straty i większą efektywność ekonomiczną. Warto także wspomnieć o możliwości dostosowania robotów do różnych rodzajów materiałów i technik spawania, co czyni je wszechstronnymi narzędziami w rękach inżynierów.

Jakie technologie wspierają robotyzację procesów spawalniczych

Robotyzacja procesów spawalniczych opiera się na zaawansowanych technologiach, które umożliwiają skuteczne i efektywne wykonywanie zadań. Jednym z kluczowych elementów jest system sterowania, który pozwala na precyzyjne programowanie ruchu robota oraz kontrolowanie parametrów spawania. Współczesne roboty wyposażone są w czujniki i kamery, które umożliwiają monitorowanie procesu w czasie rzeczywistym oraz dostosowywanie ustawień do aktualnych warunków pracy. Technologia sztucznej inteligencji odgrywa coraz większą rolę w automatyzacji spawania, umożliwiając robotom uczenie się na podstawie danych z wcześniejszych operacji i optymalizację swoich działań. Dodatkowo rozwój technologii komunikacyjnych pozwala na integrację robotów z innymi maszynami i systemami produkcyjnymi, co zwiększa ich funkcjonalność i elastyczność. Warto również zwrócić uwagę na nowoczesne materiały eksploatacyjne oraz techniki chłodzenia, które przyczyniają się do wydłużenia żywotności sprzętu oraz poprawy jakości wykonania spoin.

Jakie wyzwania wiążą się z robotyzacją procesów spawalniczych

Mimo licznych korzyści płynących z robotyzacji procesów spawalniczych istnieją również pewne wyzwania, które przedsiębiorstwa muszą uwzględnić przy wdrażaniu tych technologii. Jednym z głównych problemów jest wysoki koszt początkowy zakupu i instalacji robotów oraz systemów automatyki. Firmy muszą dokładnie przeanalizować swoje potrzeby oraz możliwości finansowe przed podjęciem decyzji o inwestycji w automatyzację. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych technologii oraz integracji ich z istniejącymi procesami produkcyjnymi. Pracownicy muszą być dobrze przygotowani do współpracy z robotami oraz rozumieć zasady ich działania, aby móc efektywnie wykorzystać ich potencjał. Dodatkowo przedsiębiorstwa powinny być świadome ryzyka związane z awariami sprzętu czy problemami technicznymi, które mogą prowadzić do przestojów w produkcji. Wreszcie zmieniające się przepisy dotyczące bezpieczeństwa pracy oraz ochrony środowiska mogą wymagać dostosowania istniejących systemów do nowych norm prawnych.

Jakie są przyszłe kierunki rozwoju robotyzacji w spawaniu

Przyszłość robotyzacji procesów spawalniczych rysuje się w jasnych barwach, z wieloma innowacjami i technologiami, które mogą zrewolucjonizować ten obszar przemysłu. W miarę jak technologia się rozwija, możemy spodziewać się coraz większej integracji sztucznej inteligencji oraz uczenia maszynowego w robotach spawalniczych. Dzięki tym technologiom roboty będą mogły samodzielnie dostosowywać swoje parametry pracy do zmieniających się warunków, co zwiększy ich efektywność i jakość wykonywanych spoin. W przyszłości możemy również zobaczyć rozwój bardziej zaawansowanych systemów sensorycznych, które pozwolą robotom na lepsze rozpoznawanie materiałów oraz ich właściwości, co wpłynie na jakość procesu spawania. Dodatkowo, technologie takie jak Internet Rzeczy (IoT) mogą umożliwić robotom komunikację z innymi maszynami w zakładzie, co pozwoli na lepszą synchronizację procesów produkcyjnych. Warto również zauważyć, że rozwój technologii druku 3D może wpłynąć na sposób, w jaki realizowane są projekty spawalnicze, otwierając nowe możliwości w zakresie konstrukcji i materiałów.

Jakie są najczęściej stosowane rodzaje robotów spawalniczych

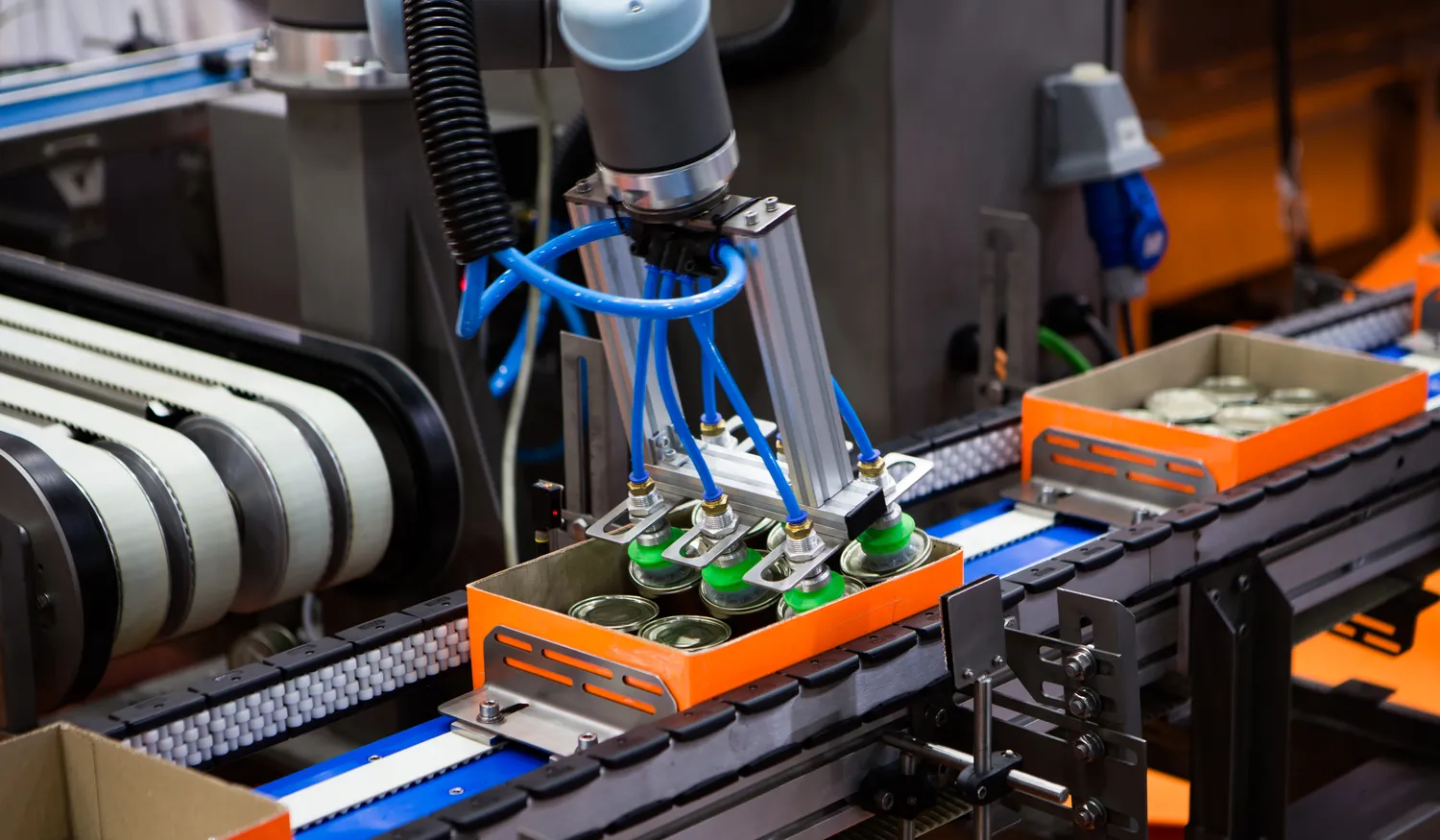

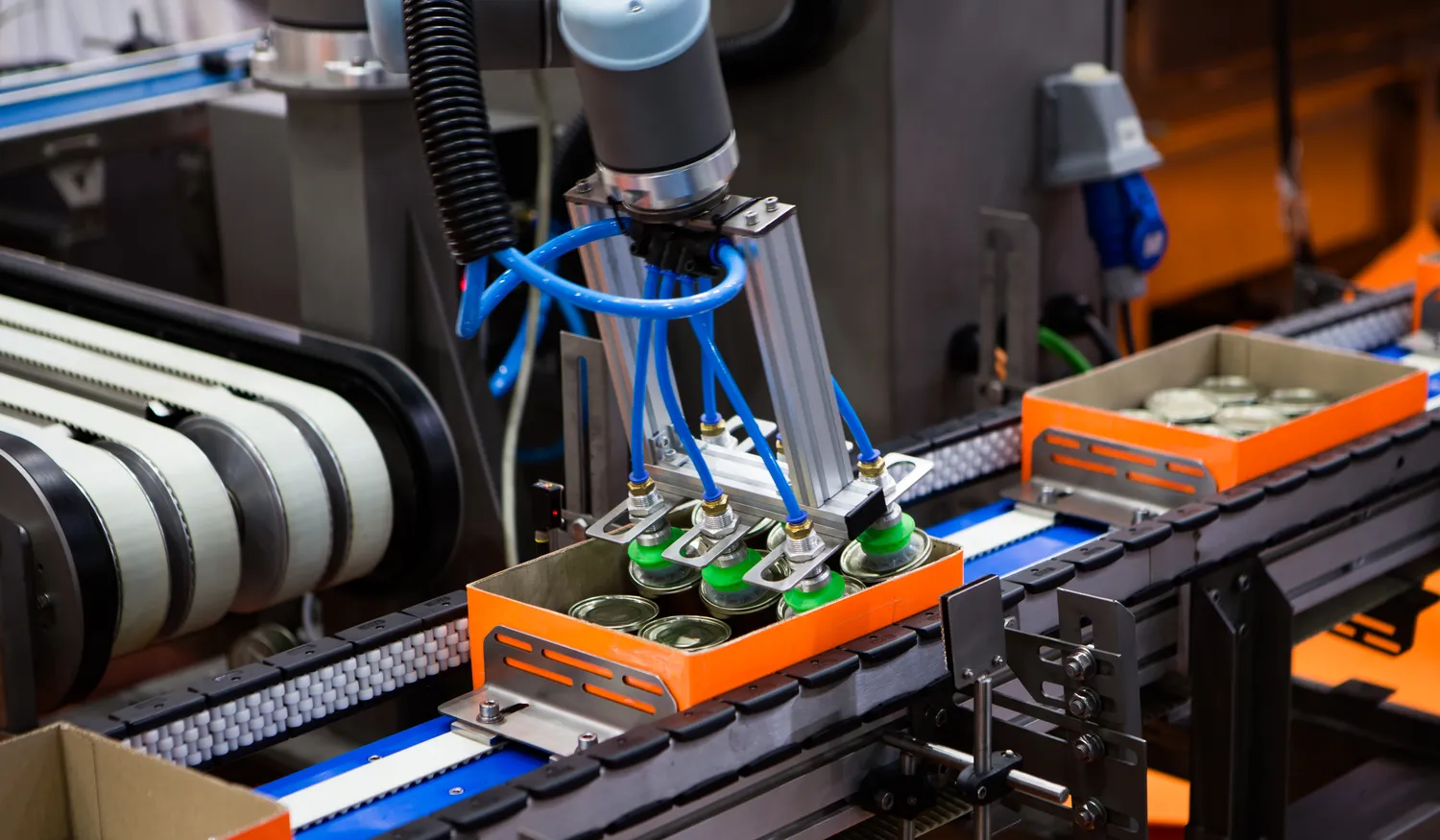

W kontekście robotyzacji procesów spawalniczych istnieje wiele różnych typów robotów, które są wykorzystywane w przemyśle. Najpopularniejsze z nich to roboty przemysłowe, które charakteryzują się dużą precyzją i zdolnością do wykonywania skomplikowanych ruchów. Roboty te są często wykorzystywane w liniach produkcyjnych do automatyzacji procesów spawania MIG/MAG oraz TIG. Innym rodzajem są roboty współpracujące, znane również jako coboty, które zostały zaprojektowane do pracy obok ludzi. Te maszyny są wyposażone w czujniki bezpieczeństwa, które pozwalają im na bezpieczne działanie w bliskim kontakcie z pracownikami. Coboty mogą być wykorzystywane do prostszych zadań spawalniczych lub wspierać pracowników w bardziej skomplikowanych operacjach. Warto także wspomnieć o mobilnych robotach spawalniczych, które mogą poruszać się po terenie zakładu i wykonywać zadania w różnych lokalizacjach. Dzięki swojej elastyczności mogą być wykorzystywane tam, gdzie tradycyjne maszyny nie mają dostępu.

Jakie umiejętności są potrzebne do obsługi robotów spawalniczych

Obsługa robotów spawalniczych wymaga od pracowników posiadania odpowiednich umiejętności oraz wiedzy technicznej. Przede wszystkim kluczowe jest zrozumienie zasad działania samego robota oraz systemu sterowania, który nim zarządza. Pracownicy muszą być zaznajomieni z programowaniem robota oraz jego kalibracją, aby móc dostosować ustawienia do specyficznych wymagań produkcyjnych. Ważna jest również znajomość technik spawania oraz materiałów używanych w procesie, ponieważ różne metody wymagają różnych podejść i ustawień robota. Umiejętności analityczne są również istotne – pracownicy muszą być w stanie monitorować proces spawania i identyfikować potencjalne problemy czy błędy. Dodatkowo umiejętność pracy zespołowej jest niezbędna, ponieważ obsługa robotów często wiąże się z współpracą z innymi członkami zespołu oraz inżynierami odpowiedzialnymi za projektowanie procesów produkcyjnych.

Jakie branże korzystają z robotyzacji procesów spawalniczych

Robotyzacja procesów spawalniczych znajduje zastosowanie w wielu branżach przemysłowych, co czyni ją niezwykle wszechstronnym rozwiązaniem. Jedną z głównych branż korzystających z tych technologii jest przemysł motoryzacyjny, gdzie automatyzacja procesów spawania pozwala na osiągnięcie wysokiej jakości połączeń oraz zwiększenie wydajności produkcji samochodów. Kolejną branżą jest przemysł lotniczy, gdzie precyzyjne spawanie ma kluczowe znaczenie dla bezpieczeństwa konstrukcji statków powietrznych. Robotyzacja jest również szeroko stosowana w przemyśle stoczniowym do budowy statków oraz konstrukcji offshore, gdzie duże elementy wymagają skomplikowanych operacji spawalniczych. Oprócz tego sektor energetyczny korzysta z automatyzacji przy budowie elektrowni oraz instalacji odnawialnych źródeł energii. W ostatnich latach rośnie także zainteresowanie robotyzacją w branży budowlanej oraz metalowej, gdzie automatyczne systemy spawalnicze przyczyniają się do poprawy efektywności i jakości wykonania konstrukcji stalowych.

Jakie są koszty związane z wdrożeniem robotyzacji w spawaniu

Koszty związane z wdrożeniem robotyzacji procesów spawalniczych mogą być znaczne i różnią się w zależności od wielu czynników. Przede wszystkim należy uwzględnić koszt zakupu samego robota oraz niezbędnych akcesoriów i osprzętu. Ceny robotów przemysłowych mogą sięgać nawet setek tysięcy złotych, a dodatkowe elementy takie jak systemy sterowania czy czujniki podnoszą całkowity koszt inwestycji. Kolejnym istotnym wydatkiem są koszty instalacji oraz integracji robota z istniejącymi liniami produkcyjnymi – często wymaga to specjalistycznej wiedzy oraz czasu ze strony inżynierów i techników. Nie można zapominać o kosztach szkoleń dla pracowników – aby mogli efektywnie obsługiwać nowe technologie, konieczne jest przeprowadzenie odpowiednich kursów i szkoleń praktycznych. Dodatkowo warto uwzględnić koszty utrzymania i serwisowania sprzętu w dłuższej perspektywie czasowej.

Jakie przykłady zastosowań robotyzacji można znaleźć w praktyce

W praktyce istnieje wiele przykładów zastosowań robotyzacji procesów spawalniczych, które ilustrują jej skuteczność i korzyści płynące z automatyzacji produkcji. W przemyśle motoryzacyjnym wiele fabryk wykorzystuje linie montażowe wyposażone w roboty do wykonywania precyzyjnych połączeń między elementami nadwozia samochodowego. Dzięki temu możliwe jest osiągnięcie wysokiej jakości wykonania oraz skrócenie czasu produkcji pojazdów. W branży lotniczej natomiast automatyczne systemy spawalnicze są wykorzystywane do łączenia komponentów kadłubowych samolotów, co wymaga niezwykłej precyzji ze względu na rygorystyczne normy bezpieczeństwa. Z kolei w przemyśle stoczniowym wykorzystanie robotyzacji pozwala na efektywne wykonywanie skomplikowanych operacji spawania dużych elementów konstrukcyjnych statków czy platform offshore. Inne przykłady obejmują zastosowanie cobotów do wsparcia pracowników przy prostszych zadaniach lub mobilnych robotów do wykonywania prac w trudno dostępnych miejscach.